Die Wissenschaft hinter der Schwingungskontrolle mit Gummipads

Gummimatten dienen als dynamische Schnittstellen zwischen Maschinen und ihren tragenden Strukturen, indem sie schädliche Vibrationen in handhabbare Wärmeenergie umwandeln. Diese elastomeren Komponenten erzeugen eine dämpfende Wirkung, die oszillierende Bewegungen absorbiert, bevor sie auf umliegende Geräte oder Gebäudeteile übertragen werden können. Die viskoelastischen Eigenschaften hochwertiger Gummipuffer ermöglichen es ihnen, gleichzeitig Stabilität für die Geräte zu gewährleisten und Vibrationsfrequenzen zu isolieren, die vorzeitigen Verschleiß verursachen könnten. Industrielle Anlagen weltweit verlassen sich auf die Installation von Gummipuffern, um empfindliche Geräte sowohl vor intern erzeugten Vibrationen als auch vor äußeren Umweltstörungen zu schützen. Die Wirksamkeit eines Gummipuffer-Systems hängt von der richtigen Materialauswahl, der Berechnung der Dicke und der Lastverteilung ab, um den spezifischen Betriebsanforderungen gerecht zu werden. Bei korrekter Umsetzung können Gummipuffer-Lösungen die Vibrationübertragung in einigen Anwendungen um bis zu 90 % reduzieren und somit die Lebensdauer der Geräte erheblich verlängern.

Vibrationsdämpfende Mechanismen

Energieabsorption durch Materialeigenschaften

Gummipuffer bekämpfen Vibrationen durch ihre einzigartige Fähigkeit, mechanische Energie durch innere Reibung in Wärme umzuwandeln. Wenn vibrierende Geräte den Gummipuffer komprimieren und wieder entlasten, dehnen sich die Polymerketten innerhalb des Materials und gleiten gegeneinander. Diese molekulare Bewegung erzeugt winzige Mengen an Wärme, die die Vibrationsenergie effektiv dissipieren. Hochdämpfende Gummipufferformulierungen sind besonders gut darin, Niedrigfrequenzvibrationen zu absorbieren, wie sie bei schweren Maschinen wie Kompressoren und Generatoren üblich sind. Die Dichte (Härte) des Gummipuffers bestimmt seine Eigenfrequenzcharakteristik, wodurch Ingenieure Materialien auswählen können, die gezielt bestimmte problematische Vibrationsbereiche adressieren. Einige fortschrittliche Gummipuffersysteme verwenden Schichtkonstruktionen mit unterschiedlichen Dichten, um mehrere Vibrationsfrequenzen gleichzeitig zu bekämpfen. Auch die Dicke des Gummipuffers spielt eine wesentliche Rolle, wobei dickere Puffer in der Regel eine bessere Isolation für Vibrationen mit niedriger Frequenz bieten. Dieser Energieumwandlungsprozess erfolgt kontinuierlich ohne bewegliche Teile, wodurch Gummipuffersysteme äußerst zuverlässig für langfristige Vibrationskontrolle sind.

Vermeidung von Resonanzaufbau

Gummipuffer unterbrechen die Kette der Vibrationsübertragung, die zu gefährlichen Resonanzbedingungen in Geräten und Konstruktionen führen könnte. Durch das Einsetzen eines Gummipuffers zwischen einer vibrierenden Maschine und ihrem Fundament ändert sich die natürliche Frequenz des Systems, wodurch eine harmonische Verstärkung verhindert wird. Dies ist insbesondere bei rotierenden Geräten wie Turbinen und Pumpen wichtig, die mit konstanter Drehzahl betrieben werden. Korrekt spezifizierte Gummipuffer stellen sicher, dass die Resonanzfrequenz des Systems deutlich unterhalb oder oberhalb des Arbeitsdrehzahlbereichs bleibt. Einige Gummipuffer zur Schwingungsisolierung enthalten Luftspalte oder Hohlräume, die die Übertragung von Vibrationswellen weiter stören. In mehrgeschossigen Industrieanlagen verhindern Gummipuffer, dass Schwingungsharmonische zunehmen, während sie sich durch die Konstruktion ausbreiten. Das Dämpfungsverhältnis des Gummipuffer-Materials bestimmt, wie schnell Schwingungen nach dem initialen Impuls abklingen. Hochleistungs-Gummipuffer für kritische Anlagen werden häufig umfassenden Tests unterzogen, um ihre Resonanzkontrollfähigkeit unter simulierten Betriebsbedingungen zu überprüfen.

Stabilitätsverbessernde Funktionen

Lastverteilung zur Verbesserung der Balance

Gummipuffer erhöhen die Stabilität von Geräten, indem sie dynamische Lasten gleichmäßig über ihre gesamte Oberfläche verteilen. Die Druckeigenschaften von Gummipuffern ermöglichen es, geringfügige Unebenheiten auf Montageflächen auszugleichen, die andernfalls Instabilität verursachen könnten. Schwermaschinen profitieren von Montagesystemen mit Gummipuffern, die ungleichmäßige Bodenebenen ausgleichen und gleichzeitig einen sicheren Stand gewährleisten. Der Scherwiderstand hochwertiger Gummipuffer verhindert, dass Geräte während des Betriebs infolge von Vibrationen verrutschen oder wandern. Einige aus stabilitätsorientierten Gummipuffer-Designs verfügen über strukturierte Oberflächen oder selbstklebende Rückseiten, die die Reibung zwischen Gerät und Fundament erhöhen. Bei seismischen Anwendungen erlauben Gummipuffer eine kontrollierte Bewegung während Erdbeben und sorgen danach für eine Rückzentrierung der Geräte. Die gleichzeitige Lastverteilung und Schwingungsisolierung, die Gummipuffer bieten, schaffen stabile Betriebsbedingungen und verbessern sowohl Sicherheit als auch Leistung. Selbst bei vorübergehenden Installationen können Gummipuffer-Spangen Geräte auf unebenen Flächen schnell stabilisieren, ohne dauerhafte Veränderungen vorzunehmen.

Stoßdämpfung während transienter Ereignisse

Gummipuffer bieten einen wesentlichen Schutz gegen plötzliche Stoßbelastungen, die Equipment beschädigen oder den Betrieb stören könnten. Beim Starten und Herunterfahren von schwerem Maschinenwerk absorbieren Gummipuffer die initialen Drehmomentreaktionen, welche die Befestigungsschrauben lockern könnten. Sie dämpfen den Aufprall plötzlicher Stopps in Förderanlagen und Materialtransportgeräten. In Baumaschinen reduzieren Gummipuffer die Stöße, die durch Rammarbeiten und Verdichtungsvorgänge entstehen. Die nichtlinearen Kompressionseigenschaften von Gummipuffern bedeuten, dass sie mit zunehmender Belastung zunehmend steifer werden und somit ein Durchschlagen bei starken Stößen verhindern. Einige stoßdämpfende Gummipuffer verwenden zellulare oder schaumartige Strukturen, die sich unter Stoßbelastungen vorhersagbar komprimieren. Indem sie die Verzögerungszeit während Stoßereignissen verlängern, reduzieren Gummipuffer die maximalen Aufprallkräfte, die auf Geräte und Konstruktionen übertragen werden. Dieser Schutz ist besonders wertvoll für Präzisionsmaschinen, bei denen plötzliche Stöße die Kalibrierung beeinträchtigen oder Schäden an internen Komponenten verursachen könnten.

Anwendung -Spezifische Lösungen

Schwingungskontrolle für Industriemaschinen

Drehende Geräte wie Pumpen, Kompressoren und Ventilatoren erreichen eine erhebliche Vibrationssenkung, wenn sie richtig mit Gummipolstern isoliert sind. Bei der Auswahl der Gummipolster für diese Anwendungen werden sowohl das Maschinengewicht als auch die Betriebsdrehzahl berücksichtigt, um eine optimale Isolierung sicherzustellen. Große Kältemaschinen und Klimaanlagen nutzen Gummipolster-Lagerungen, die die Übertragung von Vibrationen auf Gebäudeteile verhindern. Fertigungsmaschinen wie Pressen und CNC-Maschinen profitieren von Gummipolstern, die die Vibrationen ihrer hochbelastenden Operationen isolieren. Selbst in Kraftwerken ruhen große Turbinen auf maßgeschneiderten Gummipolster-Isolationssystemen, die sowohl statische als auch dynamische Lasten bewältigen. Die Gummipolster in diesen industriellen Anwendungen enthalten häufig Stahltragplatten, die eine übermäßige Kompression verhindern, gleichzeitig aber die Schwingungsisolations-Eigenschaften beibehalten. Regelmäßige Inspektionen der industriellen Gummipolster-Lagerungen stellen sicher, dass sie im Laufe der Zeit nicht verhärtet oder gerissen sind, was ihre Schwingungskontrollleistung beeinträchtigen könnte.

Präzisionsgeräte-Stabilisierung

Laborgeräte, medizinische Bildgebungsgeräte und Halbleiterfertigungsanlagen benötigen eine außergewöhnliche Stabilität, die Gummipuffer bieten können. Optische Tische verwenden spezialisierte Gummipuffer-Isolationssysteme, die Umweltvibrationen eliminieren, die empfindliche Messungen beeinträchtigen. Elektronenmikroskope erreichen dank der vibrationsdämpfenden Plattformen aus Gummipuffern teilweise hochauflösende Bilder. Reinraum-Fertigungsausrüstungen verlassen sich auf Gummipuffer, die Vibrationen isolieren, ohne Partikelkontamination zu erzeugen. Die in diesen Präzisionsanwendungen verwendeten Gummipuffer weisen oft eine äußerst gleichmäßige Dichte und Dämpfungseigenschaften auf, um eine vorhersagbare Leistung zu gewährleisten. Einige Systeme beinhalten aktive Vibrationsunterdrückungssysteme, die zusammen mit der passiven Dämpfung des Gummipuffers arbeiten. Selbst in weniger extremen Anwendungen wie Bürokopierern und Servergehäusen reduzieren kleine Gummipuffer erheblich die Vibrationsübertragung auf umgebende Oberflächen. Der gemeinsame Nenner aller Präzisionsanwendungen ist die Fähigkeit der Gummipuffer, gleichzeitig Stabilität und Isolierung zu bieten.

Materialinnovationen

Hochentwickelte Verbindungsformulierungen

Moderne Gummipuffer-Materialien bieten durch ausgeklügelte Polymer-Technologie maßgeschneiderte Schwingungsdämpfungseigenschaften. Hochdämpfende Elastomere gewährleisten eine überlegene Schwingungsabsorption für niederfrequente Industrieanlagen. Silikonbasierte Gummipuffer behalten ihre Eigenschaften über extreme Temperaturbereiche hinweg bei, in denen konventionelle Materialien versagen würden. Ölresistente Formulierungen verhindern ein Aufquellen in Maschinenanwendungen, bei denen eine Exposition gegenüber Schmierstoffen unvermeidlich ist. Leitfähige Gummipuffer bieten Schwingungsisolierung und verhindern gleichzeitig elektrostatische Aufladung in empfindlichen Elektronikumgebungen. Einige fortschrittliche Gummipuffer-Verbindungen enthalten Nanotechnologie-Zusatzstoffe, die die Dämpfungseigenschaften verbessern, ohne die Tragfähigkeit zu beeinträchtigen. Diese Materialinnovationen ermöglichen es Gummipuffern, den immer höheren Anforderungen an Schwingungskontrolle in Branchen wie Aerospace, Energie und Verkehr gerecht zu werden. Die Entwicklung umweltbeständiger Gummipuffer-Materialien hat deren Einsatzmöglichkeiten auf Außen- und Schwerbelastungsumgebungen ausgedehnt, in denen UV-, Ozon- und Wetterbeständigkeit entscheidend sind.

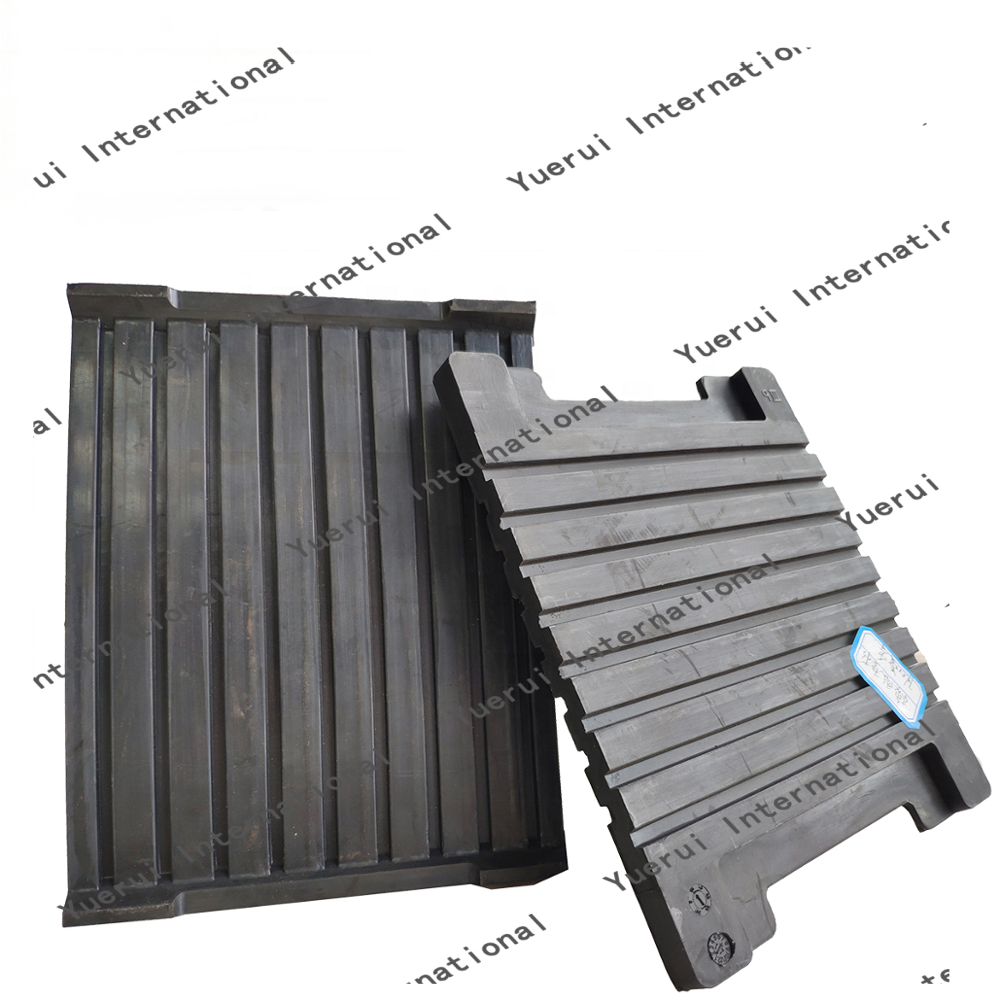

Individuelle geometrische Designs

Gummiunterlegscheiben-Hersteller bieten jetzt konstruierte Formen, die die Schwingungsisolierung für spezifische Anwendungen optimieren. Konische Gummiunterlegscheiben-Lager bieten eine progressive Steifigkeit, die unterschiedliche Schwingungsfrequenzen effektiv isoliert. Rippen oder Muster auf den Oberflächen der Gummiunterlegscheiben erhöhen die Dämpfungsfläche, ohne das Gewicht zu erhöhen. Sandwich-Konstruktionen kombinieren Gummiunterlegscheiben mit Metallplatten, um sowohl vertikale als auch horizontale Vibrationen zu steuern. Einige spezielle Gummiunterlegscheiben besitzen hohle Kerne, die die Isolierung bei niedrigen Frequenzen verbessern, ohne die Stabilität zu verlieren. Speziell geformte Gummiunterlegscheiben können unregelmäßigen Geräteunterseiten perfekt angepasst werden, um eine vollständige Flächenberührung und optimale Schwingungskontrolle sicherzustellen. Selbst einfache Gummiunterlegscheiben-Designs profitieren von präziser Fertigung, die eine gleichmäßige Dicke und Dichte des Materials gewährleistet. Diese geometrischen Innovationen ermöglichen es, Schwingungsprobleme mit Gummiunterlegscheiben zu lösen, die andernfalls komplexe mechanische Systeme erfordern würden. Die Möglichkeit, die Formen und Zusammensetzungen von Gummiunterlegscheiben anzupassen, macht sie praktisch für jede Schwingungskontroll-Herausforderung einsetzbar.

FAQ

Wie oft sollten Gummipuffer ausgetauscht werden?

Gummipuffer in industriellen Schwingungsdämpfungsanwendungen halten typischerweise 5–10 Jahre, abhängig von den Umweltbedingungen und Lastfaktoren. Anzeichen dafür, dass Gummipuffer ausgetauscht werden müssen, sind sichtbare Risse, Verhärtung, bleibende Druckverformung von mehr als 15 % oder eine verringerte Schwingungsisolierwirkung. Bei kritischen Anwendungen sollten Gummipuffer während der regelmäßigen Wartungsshutdowns überprüft werden.

Können Gummipuffer Schwingungen der Geräte vollständig eliminieren?

Obwohl Gummipuffer die Schwingungsübertragung erheblich reduzieren, kann kein Isoliersystem Schwingungen vollständig beseitigen. Hochwertige Gummipuffer-Installationen erreichen typischerweise eine Schwingungsreduktion von 70–90 %, was für die meisten Anwendungen ausreichend ist. Eine vollständige Beseitigung von Schwingungen würde unpraktisch dicke Gummipuffer erfordern, die die Stabilität der Geräte beeinträchtigen könnten. Das Ziel ist es, die Schwingungen auf akzeptable Werte zu reduzieren, statt sie absolut zu eliminieren.

Funktionieren Gummipuffer sowohl für horizontale als auch für vertikale Vibrationen?

Fachgerecht gestaltete Gummipuffersysteme können Vibrationen in allen Richtungen steuern, wobei die Vertikalisolation in der Regel am effektivsten ist. Einige Gummipufferlagerungen enthalten Scherelemente, die speziell zur Steuerung horizontaler Vibrationen eingesetzt werden. Für Mehrachsen-Vibrationsprobleme können spezielle Gummipufferkonfigurationen erforderlich sein, die unterschiedliche Steifigkeitsmerkmale in jede Richtung aufweisen.

Wie wirken sich Temperaturveränderungen auf die Vibrationsdämpfung von Gummipuffern aus?

Temperaturschwankungen können die Steifigkeit und Dämpfungseigenschaften von Gummipuffern verändern und somit die Leistung der Vibrationsentkopplung beeinflussen. Kälte macht Gummipuffer steifer und erhöht dadurch ihre Eigenfrequenz, während Wärme den gegenteiligen Effekt hat. Für extreme Umgebungsbedingungen sollten Gummipuffer verwendet werden, die speziell entwickelt wurden, um über den erwarteten Temperaturbereich hinweg eine stabile Leistung zu gewährleisten.