Den alsidige rolle af gummipuder i moderne industri

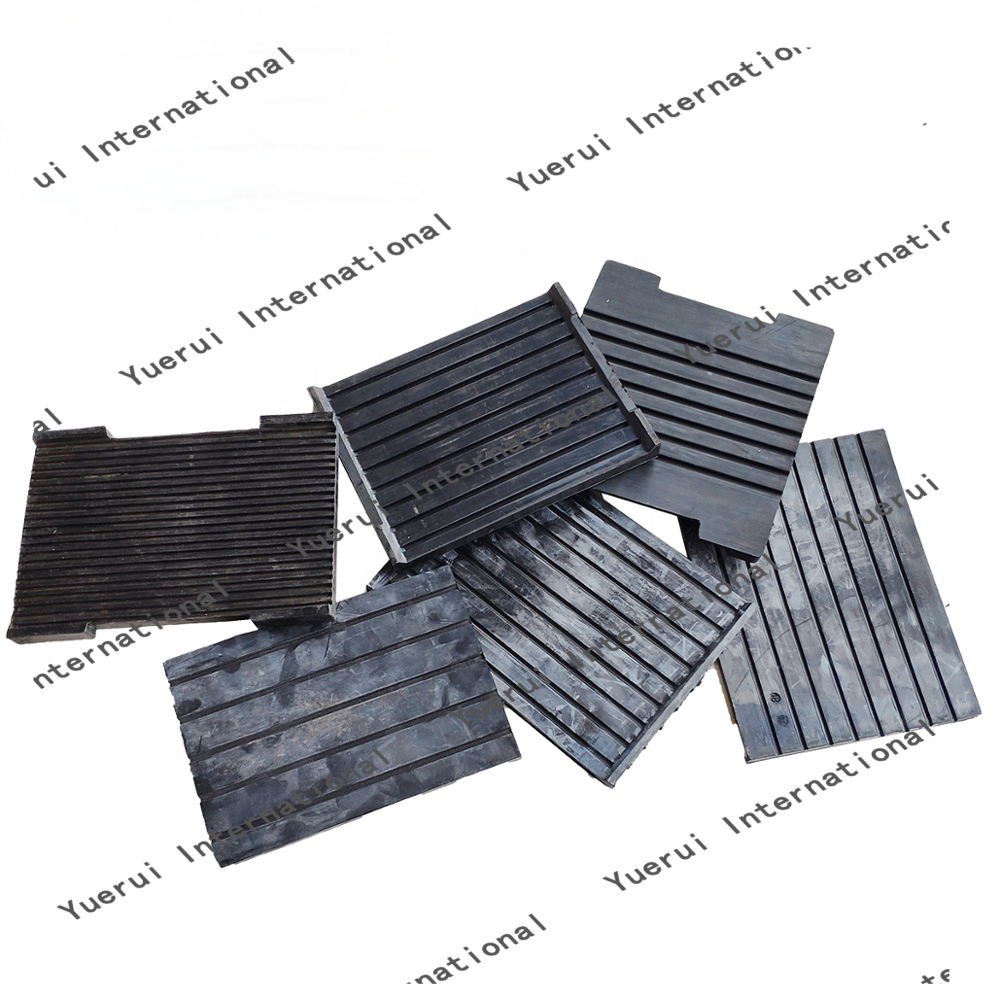

Gummiunderlag har udviklet sig til uundværlige komponenter i mange industrier på grund af deres unikke kombination af fleksibilitet, holdbarhed og evne til at dæmpe vibrationer. Disse modstandsdygtige elementer udfører kritiske funktioner i både automobil- og produktionsmiljøer, hvor de tilbyder løsninger til støjreduktion, skokabsorption og udstyrsbeskyttelse. Automobilsektoren er stærkt afhængig af gummipuder til alt fra motormontering til indre komfort, mens produktionsfaciliteter bruger dem til at beskytte følsomme maskiner og forbedre arbejdsmiljøet. Moderne gummipuder-formuleringer tilbyder tilpassede egenskaber for at opfylde specifikke anvendelseskrav, med variationer i hårdhed, kemikaliemodstand og temperaturtolerance. Når industrierne fortsat arbejder for at opnå højere effektivitet og længere udstyrslevetider, er den strategiske brug af gummipuder fremkommet som en enkel, men effektiv metode til at opnå disse mål. Deres evne til at isolere vibrationer, dæmpe stød og reducere friktion gør dem værdifulde i utallige driftsscenarier.

Gummipadlers anvendelse inden for bilindustrien

Vibrationsdæmpning i køretøjsystemer

Gummipuder spiller en afgørende rolle i styringen af vibrationer i hele bilindustriens design, og bidrager markant til forbedring af kørekvaliteten og komponenternes levetid. Motordæmpe, som indeholder specialudviklede gummipuder, absorberer de intense vibrationer, der opstår ved forbrænding, og forhindrer deres udbredelse til bilens ramme. Gearsystemer drager fordel af gummipuder som isolatorer, der dæmper gearskiftevibrationer og reducerer støj i kabinen. Udstødningssystemers ophængningspunkter anvender ofte gummipuder til at suspendere komponenter, samtidig med at de tillader termisk udvidelse og absorberer vejkørselschok. Selv moderne elbiler anvender gummipuder i batteriopbygninger for at beskytte følsomme celler mod skader fra vejkørselsvibrationer. Ophængningskomponenterne i næsten alle køretøjer indeholder gummipuder i lejer og isolatorer, som udjævner ujævnheder i vejen. Avancerede gummipudeformuleringer i disse anvendelser bevarer deres dæmpningsegenskaber over ekstreme temperaturområder – fra arktisk kulde til ørkenhede. Bilteknikere fortsætter med at udvikle nye anvendelser af gummipuder for at tackle NVH-udfordringer (støj, vibration og hærdhed) i fremtidens køretøjsdesign.

Indendørs komfort og sikkerhedsfunktioner

Inden i køretøjskabiner spiller gummipuder en væsentlig rolle for passagerers komfort og sikkerhed på måder, som ofte overses. Instrumentbræt-komponenter monteres på gummipuder for at forhindre raslen og absorbere mindre stød under almindelig kørsel. Dørtætninger og vindueskanaler indeholder gummipude-elementer, som reducerer vindstøj og sikrer en jævn funktion af bevægelige ruder. Midterkonsol og opbevaringsforsystemer anvender ofte bløde gummipuder for at dæmpe støj fra indholdet under køretøjets bevægelse. Pedalmonteringer har ofte gummipude-overflader, som forbedrer greb og reducerer førerens træthed under længere kørsel. Børnesædeankre indeholder typisk gummipude-overgange for at forhindre metalmodmetal-kontakt og reducere støj ved installation. Endda kofferrum og lasteområder drager fordel af gummipude-underlag, som beskytter overflader og dæmper flytning af last. Bilindustrien fortsætter med at finde innovative måder at integrere gummipuder i interiørdesign, som forbedrer både luksus og anvendelighed for køretøjets passagerer.

Applikationer inden for produktionsselskaber

Maskinens vibrationskontrol og isolering

Industrianlæg afhænger af gummimadrasser til at beskytte dyre udstyr mod skader forårsaget af vibrationer og opretholde præcise driftstolerancer. Tunge maskiner såsom presser, stansningsmaskiner og CNC-udstyr er ofte monteret på store gummimadrasser, der isolerer gulvvibrationer. Pumpe- og kompressorinstallationer indeholder ofte gummibaser for at forhindre overførsel af vibrationer gennem rørsystemer. Produktionsføringsystemer bruger gummimadrasser ved understøtningspunkter til at reducere støj og tillade lette misjusteringer. Præcisionsmåleudstyr drager fordel af isolerede gummimadrasser, der eliminerer miljøvibrationer, som påvirker nøjagtigheden. Ved installationer af kraftværksudstyr specificeres der typisk højdensitets gummimadrasser, som kan håndtere ekstreme belastninger og samtidig sikre nødvendig vibrationsdæmpning. Den strategiske placering af gummimadrasser i produktionsmiljøer beskytter ikke kun udstyret, men reducerer også støjniveauet i arbejdsmiljøet og bidrager dermed til bedre arbejdsvilkår for medarbejderne. Anlægsingeniører opdager løbende nye anvendelsesmuligheder for gummimadrasser, da produktionsprocesser bliver mere avancerede og følsomme over for vibrationer.

Arbejdspladsens ergonomi og sikkerhed

Gummipuder bidrager væsentligt til at skabe sikrere og mere ergonomiske produktionsmiljøer for arbejdere. Antislapmåtter fremstillet af specialgummipuder reducerer belastning i ben og ryg for medarbejdere, der står i lange vagter. Kontrolstationer til maskiner er ofte udstyret med gulv i gummipuder, som isolerer operatører fra udstyrets vibrationer. Arbejdsskabe har typisk overflader med gummipuder for at forhindre, at værktøj glider, og for at dæmpe støj ved sammenbygning. Transportudstyr som gaffeltrækkere anvender komponenter af gummipuder i sæder og armlæn for at forbedre operatørkomfort. Sikkerhedsbarrierer og gelændere er ofte monteret på baser af gummipuder, som optager stød uden at skade gulvet. Lagerstativer og reolsystemer drager også fordel af indlæg af gummipuder, som forhindrer skader på materialer og reducerer støj under lastning. Gummipuders alsidighed gør det muligt for producenter at skabe tilpassede løsninger til næsten enhver ergonomisk udfordring ved arbejdspladser.

Specialiserede industrielle anvendelser

Materielhåndterings- og transportsystemer

Gummipuder finder anvendelse i mange materialhåndteringssystemer, hvor de løser flere operationelle udfordringer samtidigt. Transportørwalser er ofte udstyret med gummipuder, som forbedrer grebet om de transporterede varer samtidig med at støjniveauet reduceres. Områder med stød i sorteringssystemer er ofte forsynet med tykke gummipuder, som dæmper fald og beskytter både produkter og udstyr. Palletradssystemer bruger hjørnebeskyttere af gummipuder, som forhindrer skader under truckoperationer. Automatiserede guidede køretøjer (AGV'er) anvender stødpuder af gummi, som absorberer kollisionsenergi uden at skade infrastrukturen. Køretøjer til løsvarnehåndtering er ofte forsynet med slidstærke gummipuder, som forlænger levetiden og samtidig reducerer støj fra det falende materiale. Fødevareindustrien sætter især pris på komponenter af gummipuder, som opfylder sanitære krav og samtidig giver nødvendig dæmpning og vibrationskontrol. Disse mange anvendelser illustrerer, hvordan gummipuder bidrager til både effektivitet og udstyrsbeskyttelse i materialhåndteringsoperationer.

Strukturel Isolering og Seismisk Beskyttelse

I industribyggeri har gummipuder vigtige funktioner i strukturel isolering og seismiske beskyttelsessystemer. Broafstivninger anvender ofte lagdelte gummipuder, som tillader termisk udvidelse samtidig med dæmpning af trafikvibrationer. Bygningsfundamenter bruger massive gummipuder til at absorbere jordskælvsenergi og beskytte konstruktioner under seismiske begivenheder. Rørsunderstøtninger i industrielle anlæg anvender gummipuder, som tillader termisk bevægelse samtidig med reduktion af vibrationsudbredelse. Udstyrsplatforme i vibrationsfølsomme faciliteter som laboratorier svæver ofte på gummipudelisoleringssystemer. Endda taginstallerede HVAC-anlæg bruger almindeligvis gummipudemontager, som forhindrer støjoverførsel til de nedenfor beliggende beboede områder. Den moderne gummipudetechnologi har evnen til at fastholde deres egenskaber under konstant belastning over årtier, hvilket gør dem ideelle til disse langsigtede strukturelle anvendelser. Ingeniører arbejder løbende med at udvikle nye gummipudeformuleringer, som udvider grænserne for bæreevne og holdbarhed for disse krævende anvendelser.

Avancerede Materialeinnovationer

Højtydende Gummipudeformuleringer

Nye fremskridt inden for gummimaterialeteknologi har udvidet anvendelsen af gummimadrasser til mere krævende industrielle miljøer. Højtemperatur-gummimadrasser tåler nu kontinueret drift i støberier og maskinrum, hvor temperaturerne overstiger 300°F. Kemikaliemodstandsdygtige formuleringer gør det muligt for gummimadrasser at yde i hårde miljøer med eksponering for olier, opløsningsmidler og aggressive rengøringsmidler. Ledende gummimadrasser anvendes i elektrostatisk afladningsfølsomme områder som elektronikproduktion. Fødevaregode gummimaterialer opfylder de strenge krav fra FDA for direkte kontakt med spiselige produkter. Flammehæmmende gummimadrasser sikrer afgørende sikkerhedsmargener i elektrisk udstyr og højvarmeprocesser. Endda ekstrem kuldeapplikationer drager fordel af specialiserede gummimaterialer, som forbliver fleksible ved arktiske temperaturer. Disse materiallemmer sikrer, at gummimadrasser kan imødekomme de skiftende behov inden for både bilindustrien og produktionssystemer, når de adopterer nye teknologier og processer.

Skræddersyede Gummiplodseløsninger

Producenter vender sig i stigende grad mod tilpassede løsninger med gummipuder for at løse specifikke anvendelsesudfordringer. Formede gummipuder med komplekse geometrier sikrer præcis pasform til unikke udstyrsmontagekrav. Gummipuder med flere lag kombinerer forskellige hårdhedsgrader for at opnå nøjagtige egenskaber for vibrationsdæmpning. Gummipuder med perforerede mønstre forbedrer afløb i våde miljøer, samtidig med at de beholder deres pudeegenskaber. Farvede gummipuder hjælper med visuel organisering og sikkerhedskodning i industrielle faciliteter. Indarbejdede forstærkningsmaterialer som stof eller metalindsæt skaber gummipuder med øget bæreevne. Jævne overfladeteksturer kan blive specielt konstruerede for at sikre optimale friktionskarakteristika til bestemte anvendelser. Denne tilbagegang til tilpasning giver ingeniører mulighed for at specificere gummipudeløsninger, der nøjagtigt matcher deres krav til ydeevne, frem for at tilpasse designs, så de passer til standardprodukter.

Ofte stillede spørgsmål

Hvor længe holder gummipuder typisk i industrielle anvendelser?

Levetiden for gummipuder varierer markant afhængigt af materialekomposition, miljømæssige forhold og belastningsfaktorer. Højkvalitets gummipuder under moderate driftsforhold holder typisk 5-10 år, mens specialformulerede varianter i krævende anvendelser måske skal udskiftes hvert 2-3 år. Ved regelmæssige inspektioner bør man tjekke for forhærdnelse, revner eller kompression, som indikerer, at udskiftning er nødvendig.

Kan gummipuder genbruges efter brug?

Mange gummipudematerialer kan genbruges, men det afhænger af den specifikke blanding og niveauet af forurening under brugen. Nogle producenter tilbyder tilbageleveringsprogrammer for brugte gummipuder, mens specialiserede genbrugsvirksomheder kan omdanne dem til gummimulch eller andre produkter. Termoplastiske gummipuder kan ofte genbruges bedre end termohærdende varianter.

Hvordan påvirker ekstreme temperaturer gummipuddens ydelse?

Gummipuder bliver hærdere og mindre fleksible ved lave temperaturer, mens de potentielt kan blødgøre eller nedbrydes ved ekstrem varme. Specialformulerede løsninger adresserer disse begrænsninger – gummipuder til lave temperaturer bevarer deres fleksibilitet under frysepunktet, mens varmebestandige versioner modstår nedbrydning i varme miljøer. Vælg altid gummipuder, der er klassificeret til din anvendelses temperaturområde.

Findes der alternativer til gummipuder til vibrationsisolering?

Selvom alternativer som fjedre, kork eller skummaterialer findes, giver gummipuder ofte den bedste balance mellem ydeevne, pris og holdbarhed for de fleste anvendelser. Nyere materialer som silikone- eller polyurethanbaserede puder tilbyder alternativer, hvor almindelige gummipuder har begrænsninger, om end ofte til en højere pris. Valget afhænger af de specifikke ydelseskrav og miljøforhold.