Verständnis Konventionelle Schienenbefestigungen und Ihre Bedeutung

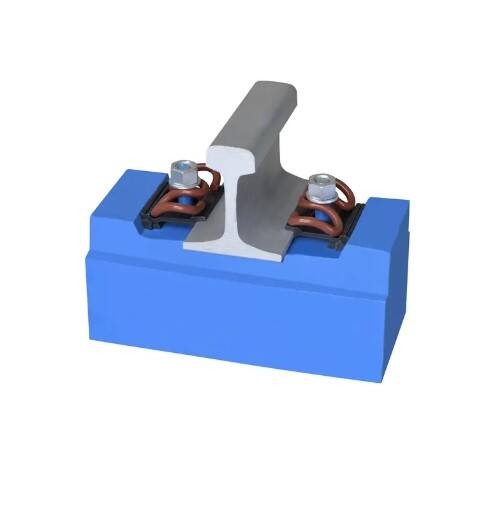

Traditionelle Eisenbahn-Befestigungselemente spielen eine entscheidende Rolle dabei, die Stabilität und Sicherheit von Zugstrecken im täglichen Betrieb zu gewährleisten. Die meisten Systeme verlassen sich auf Standard-Bauteile, darunter Bolzen, Muttern und jene flachen Metallscheiben, die wir als Unterlegscheiben bezeichnen. Werden diese Teile ordnungsgemäß installiert, sorgen sie dafür, dass alles sicher befestigt bleibt, sodass Züge reibungslos fahren können, ohne dass es im Laufe der Zeit zu Verschiebungen oder Lockerungen kommt. Die Bolzen werden direkt durch die bereits vorhandenen Löcher in den Schienen sowie den darunterliegenden Holzschwellen geführt. Anschließend ziehen die Arbeiter die Muttern so fest an, dass jegliches Wackeln oder Bewegen während des Betriebs unterbunden wird. Vergessen dürfen man jedoch nicht die Unterlegscheiben, die zwischen Mutter und Bolzenkopf platzeniert werden, um Druckstellen gleichmäßig zu verteilen. Ohne diese Scheiben würde sich das Metall schneller abnutzen, bedingt durch die ständige Belastung. Diese gesamte Konstruktion stellt sicher, dass alles auch nach Jahren intensiver Nutzung durch Güter- und Personenzüge intakt bleibt.

Schienenbefestigungen leisten viel mehr, als nur dafür zu sorgen, dass die Gleise an ihrem Platz bleiben. Diese kleinen Bauteile tragen tatsächlich wesentlich zur Sicherheit und Stabilität des gesamten Eisenbahnnetzes bei. Wenn Züge über die Schienen rollen, sorgen die Befestigungen dafür, dass die Schienen nicht verrutschen und gleichzeitig die lästigen Vibrationen absorbieren, die sonst für eine unruhige Fahrt sorgen würden. Die Fahrgäste profitieren von einer gleichmäßigeren Fahrt und die Schienen selbst halten länger, da sie nicht ständig durch Erschütterungen belastet werden. Funktionierende Befestigungen sind auch ein entscheidender Faktor bei der Unfallverhütung. Ohne sie würden wir jedes Jahr deutlich mehr Entgleisungen und andere gefährliche Situationen auf den Schienen erleben.

Faktoren, die bei der Auswahl zu berücksichtigen sind Konventionelle Schienenbefestigungen

Die Wahl der richtigen Materialien für Standard-Schienenbefestigungselemente spielt wirklich eine Rolle, wenn es um ihre Langlebigkeit und ihre Leistung geht. Am häufigsten werden Stahl und Aluminium verwendet, wobei beide unterschiedliche Vorteile bieten, je nachdem, was benötigt wird. Schraubverbindungen aus Stahl verfügen über eine beeindruckende Festigkeit, die es ihnen ermöglicht, hohen Belastungen standzuhalten, weshalb sie zur bevorzugten Wahl für anspruchsvolle Aufgaben werden, bei denen es richtig intensiv zugeht. Der Vorteil bei Stahl ist, dass er im Laufe der Zeit einfach nicht nachgibt, was erklärt, warum er selbst unter ständigen schweren Lasten, die von Zügen Tag für Tag verursacht werden, zuverlässig bleibt. Aluminium verfolgt hier einen völlig anderen Ansatz. Es wiegt deutlich weniger als Stahl und trägt somit dazu bei, das Gesamtgewicht aller auf den Gleisen montierten Komponenten zu reduzieren. Doch gibt es hier immer auch einen Kompromiss, da Aluminium einfach nicht so viel Gewicht tragen kann wie herkömmlicher Stahl.

Die Wetterbeständigkeit ist wirklich wichtig dafür, wie lange Schienenbefestigungen halten, bevor sie ausgetauscht werden müssen. Wenn diese Komponenten Dingen wie Regenwasser und Streusalz ausgesetzt sind, fangen sie ziemlich schnell an zu korrodieren, was beeinflusst, wie gut sie alles zusammenhalten. Eine gute Lösung, die wir in letzter Zeit erfolgreich eingesetzt haben, besteht darin, spezielle Nano-Beschichtungen auf die Metallflächen aufzutragen. Diese Beschichtungen wirken gegen Rost viel besser als herkömmliche Lackierungen. Einige Labortests zeigten Verbesserungen, die etwa 300-mal größer waren als bei traditionellen Methoden. Für Gebiete, in denen viel Sand herumgeweht wird, schützen diese Nano-Beschichtungen außerdem sowohl vor physischem Verschleiß durch Schmutzpartikel als auch vor chemischen Schäden durch salzige Luft, sodass die Gleise zwischen den Wartungsintervallen länger sicher befestigt bleiben.

Bei der Auswahl von Befestigungselementen für Eisenbahnarbeiten spielen die Tragfähigkeit und die Einhaltung von Leistungsstandards eine große Rolle. Die Schrauben und Klemmen müssen das enorme Gewicht von Zügen bewältigen, die immer wieder darüber fahren, und gleichzeitig die Sicherheit sowie die strukturelle Stabilität gewährleisten. Eisenbahngesellschaften verlassen sich auf Hersteller, die den Vorgaben von Organisationen wie EN in Europa oder AREMA in Amerika folgen. Diese Richtlinien stellen sicher, dass die Befestigungselemente den Belastungen im täglichen Betrieb standhalten. Denken Sie an die Vibrationen durch Räder auf den Schienen sowie die plötzlichen Stöße, wenn Züge durch Kurven oder Weichen fahren. Ohne geeignete Befestigung könnten ganze Abschnitte locker werden. Deshalb legen die meisten größeren Bahnprojekte bestimmte Stahlsorten und Anforderungen an die Beschichtung fest, basierend auf diesen branchenüblichen Standards. Sicherheit ist in diesem Bereich keine Option.

Wesentliche Spezifikationen für Befestigungselemente in Schienenanwendungen

Größe und Passform spielen bei der Auswahl von Befestigungselementen für Schienenanlagen eine große Rolle. Liegt hier ein Fehler vor, kommt es schneller als erwartet zu Ausfällen. Wir haben Fälle gesehen, in denen unpassende Teile zu unterschiedlichsten Problemen führten – von erhöhtem Verschleiß an Bauteilen bis hin zu komplettem Geräteschäden, manchmal entstanden dadurch auch echte Sicherheitsrisiken. Überlegen Sie, was passiert, wenn diese Bolzen einfach nicht ganz genau passen – sie neigen dazu, nach Monaten der ständigen Bewegung auf den Schienen locker zu vibrieren. Solche Ausfälle sind nicht nur ärgerlich; sie schädigen auf Dauer auch die Infrastruktur. Eisenbahngesellschaften geben jedes Jahr Millionen aus, um diese vermeidbaren Probleme zu beheben, nur weil bei der Installation grundlegende Größenanforderungen übersehen wurden.

Bei der Betrachtung von Schienenbefestigungselementen spielen Zertifizierungs- und Konformitätsstandards in der Praxis eine große Rolle. Bahnbetreiber wissen, dass ihre Befestigungselemente strenge Anforderungen von Organisationen wie ISO und ASTM erfüllen müssen, um sichere Betriebsabläufe zu gewährleisten. Diese Standards sind nicht nur reine Papierarbeit – sie prüfen tatsächlich, ob die Befestigungselemente extremen Temperaturen, Vibrationen, Feuchtigkeit und Korrosion standhalten können, wie sie im täglichen Betrieb auf Schienen im ganzen Land auftreten. Die richtige Zertifizierung bedeutet, dass diese Komponenten länger halten und auch unter anspruchsvollen Bedingungen zuverlässig funktionieren – im Gegensatz zu günstigeren Alternativen, die bereits nach wenigen Monaten versagen würden.

Die Art der verwendeten Befestigungselemente variiert je nach Anwendung und Schienenanlage recht stark. Bei Hochgeschwindigkeitszügen beispielsweise werden spezielle Befestigungselemente benötigt, die all die Vibrationen durch die hohe Geschwindigkeit sowie Temperaturschwankungen aushalten. Normale Eisenbahngleise legen hingegen mehr Wert auf Befestigungselemente, die nicht durch Wettereinflüsse im Laufe der Zeit verrosten. Es ist sehr wichtig, diese Aspekte richtig zu berücksichtigen, da dadurch das gesamte Gleissystem stabil bleibt und ohne unerwartete Ausfälle oder Sicherheitsprobleme reibungslos funktioniert.

Bewertung der Leistung von Verbindungs-elementen: Testing und Standards

Die Leistungsfähigkeit von Schienenbefestigungen benötigt eine angemessene Bewertung, was stark auf standardisierte Prüfverfahren in der Industrie beruht. Die geläufigsten Methoden sind die Zugfestigkeitsprüfung, um zu ermitteln, wie gut die Befestigungselemente unter Zugbelastung standhalten, sowie die Dauerfestigkeitsprüfung, die untersucht, wie lange sie wiederholten Belastungen über einen Zeitraum standhalten. Solche Bewertungen helfen dabei zu bestätigen, dass die Befestigungselemente weiterhin stark genug bleiben, um die unterschiedlichsten widrigen Bedingungen im realen Schienenbetrieb zu bewältigen. Ohne diese Prüfungen bestünde das reale Risiko, dass sich im Laufe der Zeit Schwachstellen entwickeln, was nicht nur die Sicherheit der Passagiere gefährden, sondern auch erhebliche Störungen im Zugfahrplan- und Dienstbetrieb verursachen würde.

Die Kenntnis der anwendbaren Normen und die Zertifizierung stellen nicht nur eine weitere Aufgabe dar, die nach den Tests abgehakt werden kann. Nehmen wir beispielsweise die EN 15048 – diese befasst sich spezifisch mit jenen nicht vorgespannten Schrauben, die wir überall im Bereich struktureller Anwendungen finden. Solche Normen sind wirklich wichtig, da sie Sicherheitsstandards festlegen, denen alle Akteure in der Branche folgen müssen. Wenn Verbindungselemente diese Tests bestehen, bedeutet dies, dass sie ordnungsgemäßen Bewertungsverfahren unterzogen wurden, sodass verschiedene Unternehmen Bauteile herstellen können, die zuverlässig zusammenarbeiten – unabhängig davon, woher sie stammen. Die Einhaltung dieser Vorgaben trägt langfristig dazu bei, das gesamte System sicherer zu machen. Besonders im Schienenverkehr ist eine solche Konsistenz entscheidend, da selbst kleine Ausfälle bei Schraubverbindungen zu erheblichen Problemen führen können.

Wartung und Austausch von Befestigungselementen in Schienenfahrzeug-Systemen

Die Überwachung des Zustands von Befestigungselementen durch regelmäßige Inspektionen ist für einen sicheren Eisenbahnbetrieb von großer Bedeutung. Die meisten Ingenieure führen ihre Standard-Überprüfungen durch, bei denen sie beispielsweise auf Roststellen, lockere Schrauben oder jegliche Art von physischen Schäden an den Gleisen achten. Besondere Aufmerksamkeit widmen sie dabei Komponenten wie Schienenklammern und den metallenen Stiften, die alles zusammenhalten. Dabei prüfen sie auf Abnutzungsspuren oder Verformungen, die unter Belastung zu einem Defekt führen könnten. Bei unzureichender Wartung können diese kleinen, aber wesentlichen Bauteile später erhebliche Probleme verursachen. Der Sinn all dieser Kontrollen besteht darin, sicherzustellen, dass Züge reibungslos fahren können, ohne unerwartete Haltungen oder schlimmere Sicherheitsprobleme, die durch versagende Befestigungen entlang der Strecke entstehen könnten.

Anzeichen dafür, dass Befestigungselemente ausgetauscht werden müssen, lassen sich im Allgemeinen auf das Erkennen von sichtbarem Verschleiß oder Schäden zurückführen, insbesondere in Regionen, in denen Umweltbedingungen den Prozess beschleunigen. Denken Sie an Küstenregionen mit salziger Luft oder Wüstengebiete, in denen Sand überall hinkommt. Bei der Überprüfung von Ausrüstungen untersuchen Ingenieure, wie viel Rost sich angesammelt hat, ob Bolzen ihre Form verloren haben und ob sie unter Belastung noch richtig tragfähig sind. Das Entfernen verschlissener Teile, bevor sie versagen, ist entscheidend, um die sichere Betriebsführung von Zügen über einen langen Zeitraum gewährleisten. Ein guter Wartungsplan verhindert nicht nur Unfälle, sondern macht auch wirtschaftlich Sinn, da gut gewartete Schienen länger halten und nicht ständig repariert oder ausgetauscht werden müssen.

Schlussfolgerung: Eine fundierte Entscheidung über Befestigungselemente treffen

Die Auswahl geeigneter Schienenbefestigungen für Standard-Eisenbahngleise erfordert die Berücksichtigung einiger wichtiger Faktoren wie die Haltbarkeit, die Wetterbedingungen, denen sie ausgesetzt sind, und ob sie in das verfügbare Budget passen. Die richtige Wahl ist entscheidend, da ungeeignete Befestigungen sowohl die Sicherheit als auch den reibungslosen Betrieb des Schienennetzes gefährden können. Wenn Unternehmen die in diesen Komponenten verwendeten Materialien zusammen mit den tatsächlichen Betriebsbedingungen auf verschiedenen Strecken bewerten, treffen sie letztendlich bessere Entscheidungen, die die Gleislebensdauer verlängern und dafür sorgen, dass Züge zuverlässig fahren können, ohne dass ständige Reparaturen erforderlich sind.

FAQ-Bereich

Welche sind die wichtigsten Komponenten von konventionellen Eisenbahnbefestigungselementen?

Konventionelle Eisenbahnbefestigungselemente umfassen in der Regel Bolzen, Muttern und Spülungen, die zusammenarbeiten, um die Schienengleise an Ort und Stelle zu halten und so die Stabilität und Sicherheit der Schieneninfrastruktur zu gewährleisten.

Warum ist die Materialauswahl für Eisenbahnbefestigungselemente wichtig?

Die Materialauswahl ist entscheidend, da sie die Langlebigkeit, Stärke und das Gewicht der Befestigungselemente beeinflusst, was sich auf die gesamte Leistungsfähigkeit und Sicherheit der Schieneninfrastruktur auswirkt.

Wie beeinflussen Wetterbedingungen Eisenbahnverschraubungen?

Wetterbedingungen, insbesondere Feuchtigkeit und Salz, können Korrosion in den Verschraubungen verursachen, was ihre Leistung beeinträchtigt. Techniken wie Nano-Beschichtung verbessern die Korrosionsbeständigkeit und verlängern die Lebensdauer dieser Verschraubungen.

Warum sind Branchenstandards für Eisenbahnverschraubungen wichtig?

Branchenstandards stellen sicher, dass Verschraubungen die notwendigen Sicherheits- und Leistungsanforderungen erfüllen, was Zuverlässigkeit und Konsistenz bei verschiedenen Herstellern und Anwendungen gewährleistet.

Inhaltsverzeichnis

- Verständnis Konventionelle Schienenbefestigungen und Ihre Bedeutung

- Faktoren, die bei der Auswahl zu berücksichtigen sind Konventionelle Schienenbefestigungen

- Wesentliche Spezifikationen für Befestigungselemente in Schienenanwendungen

- Bewertung der Leistung von Verbindungs-elementen: Testing und Standards

- Wartung und Austausch von Befestigungselementen in Schienenfahrzeug-Systemen

- Schlussfolgerung: Eine fundierte Entscheidung über Befestigungselemente treffen

- FAQ-Bereich