Die vielseitige Rolle von Gummipuffern in der modernen Industrie

Gummimatten sind aufgrund ihrer einzigartigen Kombination aus Flexibilität, Langlebigkeit und vibrationsdämpfenden Eigenschaften zu unverzichtbaren Bestandteilen in zahlreichen Branchen geworden. Diese widerstandsfähigen Elemente übernehmen wichtige Funktionen in automotiven und industriellen Anwendungen, wo sie Lösungen zur Geräuschreduzierung, Schwingungsisolierung und Geräteschutz bieten. Die Automobilindustrie verlässt sich stark auf Gummipuffer für Anwendungen von der Motoraufhängung bis hin zum Fahrzeugkomfort, während Produktionsstätten sie einsetzen, um empfindliche Maschinen zu schützen und die Arbeitssicherheit zu verbessern. Moderne Gummipuffer-Formulierungen bieten gezielte Eigenschaften, um spezifische Anforderungen zu erfüllen, mit Variationen in Härte, chemischer Beständigkeit und Temperaturtoleranz. Da die Industrien weiterhin nach höherer Effizienz und längeren Produktlebenszyklen streben, hat der gezielte Einsatz von Gummipuffern sich als einfache, aber effektive Methode zur Erreichung dieser Ziele bewährt. Ihre Fähigkeit, Vibrationen zu isolieren, Stöße zu dämpfen und Reibung zu reduzieren, macht sie in unzähligen Einsatzszenarien wertvoll.

Automotive Anwendungen von Gummipuffern

Schwingungsisolierung in Fahrzeugsystemen

Gummipuffer spielen bei der Schwingungsbeeinflussung in Automobilkonstruktionen eine entscheidende Rolle und verbessern deutlich die Fahrdynamik sowie die Langlebigkeit von Bauteilen. Motorlager mit speziell entwickelten Gummipuffern absorbieren die starken Vibrationen des Verbrennungsmotors und verhindern deren Übertragung auf das Fahrzeugchassis. Getriebesysteme profitieren von Gummipuffern als Entkopp-lungselemente, die Schaltvibrationen dämpfen und die Geräusche im Fahrgastraum reduzieren. Aufhängungen im Abgassystem setzen häufig Gummipuffer ein, um Komponenten zu befestigen, gleichzeitig Wärmedehnung zu ermöglichen und Fahrbahnstöße aufzufangen. Selbst moderne Elektrofahrzeuge nutzen Gummipuffer in Batteriemontagesystemen, um empfindliche Zellen vor Schäden durch Fahrbahneinflüsse zu schützen. Die Fahrwerkskomponenten nahezu aller Fahrzeuge enthalten Gummipuffer in Buchsen und Entkopplern, um Unebenheiten der Straße auszugleichen. Hochentwickelte Gummipuffer-Materialien behalten in diesen Anwendungen ihre Dämpfungseigenschaften über extreme Temperaturbereiche hinweg, von arktischer Kälte bis hin zu Wüstenglut. Automobil-Ingenieure entwickeln kontinuierlich neue Anwendungsmöglichkeiten für Gummipuffer, um Herausforderungen im Bereich NVH (Noise, Vibration, Harshness) in Fahrzeugkonzepten der nächsten Generation zu begegnen.

Innenausstattung, Komfort- und Sicherheitsmerkmale

In Fahrzeugkabinen leisten Gummipuffer auf oft unterschätzte Weise einen wesentlichen Beitrag zum Komfort und zur Sicherheit der Insassen. Armaturenbrettkomponenten sind auf Gummipuffern montiert, um Klappern zu vermeiden und geringfügige Stöße während der Fahrt zu absorbieren. Türdichtungen und Fensterführungen enthalten Gummipufferelemente, um Windgeräusche zu reduzieren und einen gleichmäßigen Lauf der beweglichen Glasscheiben sicherzustellen. Die Verkleidungen von Mittelkonsole und Ablagefächern verwenden häufig weiche Gummipuffer, um die Inhalte während der Fahrt zu beruhigen. Gas- und Bremspedel sind oft mit Gummipuffer-Überzügen ausgestattet, die den Grip verbessern und die Fahrermüdigkeit bei längerer Fahrt reduzieren. Befestigungspunkte für Kindersitze enthalten häufig Gummipuffer, um Metall-auf-Metall-Kontakte zu verhindern und Geräusche während der Installation zu reduzieren. Sogar die Auskleidungen im Kofferraum und Laderaum profitieren von Gummipuffer-Einlagen, die die Oberflächen schützen und Lastverschiebungen dämpfen. Die Automobilindustrie entwickelt kontinuierlich innovative Lösungen, um Gummipuffer in Innenraumdesigns einzubinden, die sowohl Luxus als auch Praktikabilität für die Fahrzeuginsassen verbessern.

Anwendungen im Fertigungsbereich

Maschinen-Schwingungskontrolle und -Isolierung

Industrielle Anlagen setzen auf Gummipuffer, um teure Maschinen vor vibrationsbedingten Schäden zu schützen und präzise Betriebs toleranzen aufrechtzuerhalten. Schwere Geräte wie Pressen, Stanzen und CNC-Maschinen sind häufig auf großen Gummipuffern montiert, die Bodenvibrationen isolieren. Pumpen- und Kompressoranlagen verwenden häufig Gummipuffer als Basis, um die Übertragung von Vibrationen über Leitungssysteme zu verhindern. Fördersysteme in der Fertigung nutzen Gummipuffer an den Auflagepunkten, um Lärm zu reduzieren und geringfügige Fehlausrichtungen auszugleichen. Präzisionsmesstechnische Geräte profitieren von Isolationsplattformen mit Gummipuffern, die Umweltvibrationen eliminieren, die die Messgenauigkeit beeinträchtigen können. Bei Installationen von Stromerzeugungsanlagen werden üblicherweise Gummipuffer mit hoher Dichte vorgeschrieben, die extremen Belastungen standhalten und gleichzeitig die erforderliche Schwingungsdämpfung bieten. Die gezielte Platzierung von Gummipuffern in Fertigungsumgebungen schützt nicht nur die Anlagen, sondern reduziert auch die Geräuschbelastung am Arbeitsplatz und trägt somit zu besseren Arbeitsbedingungen für Mitarbeiter bei. Anlageningenieure entdecken immer wieder neue Anwendungsmöglichkeiten für Gummipuffer, da die Fertigungsprozesse immer komplexer werden und empfindlicher auf Vibrationen reagieren.

Arbeitsplatzergonomie und Sicherheit

Gummipuffer tragen erheblich dazu bei, sicherere und ergonomischere Arbeitsumgebungen für Mitarbeiter in der Fertigung zu schaffen. Anti-Ermüdungsmatten aus speziellen Gummipuffern reduzieren die Belastung von Beinen und Rücken bei Mitarbeitern, die während langer Schichten stehen müssen. Steuerungseinheiten für Maschinen sind häufig mit Gummipuffer-Böden ausgestattet, um die Bediener vor Vibrationen der Geräte zu isolieren. Arbeitstische verwenden oft Oberflächen aus Gummipuffern, um das Verrutschen von Werkzeugen zu verhindern und Geräusche durch Schlagbelastungen während Montagearbeiten zu dämpfen. Geräte zur Materialhandhabung, wie z. B. Gabelstapler, nutzen Gummipuffer-Komponenten in Sitzen und Armlehnen, um den Fahrerkomfort zu verbessern. Sicherheitsbarrieren und Geländer werden häufig auf Gummipuffer-Basen montiert, die Aufprallenergie absorbieren, ohne die Bodenflächen zu beschädigen. Auch Lagerregale und Schrankensysteme profitieren von Einlegern aus Gummipuffern, die Materialschäden verhindern und Lärm beim Beladen reduzieren. Dank der Vielseitigkeit von Gummipuffer-Materialien können Hersteller maßgeschneiderte Lösungen für nahezu jede Ergonomieherausforderung an Arbeitsplätzen entwickeln.

Spezialisierte industrielle Anwendungen

Lager- und Förderanlagen

Gummipuffer finden in Materialhandhabungssystemen breite Anwendung, wo sie gleichzeitig mehrere betriebliche Herausforderungen lösen. Förderwalzen enthalten häufig Gummipuffer-Überzüge, die den Grip auf transportierten Gütern verbessern und gleichzeitig die Geräuschentwicklung reduzieren. Bei Sortiersystemen sind Stosszonen oft mit dicken Gummipuffern ausgekleidet, um Stürze abzufedern und sowohl Produkte als auch Geräte zu schützen. Palettenregalsysteme nutzen Gummipuffer-Eckenschützer, die Schäden während Gabelstapleroperationen verhindern. Automatische Führungs-Fahrzeuge (AGVs) verwenden Gummipuffer-Stosspuffer, die Kollisionsenergie absorbieren, ohne die Infrastruktur zu beschädigen. Schüttgut-Förderbahnen sind häufig mit verschleissfesten Gummipuffern ausgekleidet, die die Lebensdauer verlängern und Geräusche durch herabfallende Materialien reduzieren. Die Lebensmittelverarbeitungsindustrie schätzt insbesondere Gummipuffer-Komponenten, die hygienischen Standards entsprechen und gleichzeitig notwendige Dämpfung sowie Schwingungskontrolle bieten. Diese vielfältigen Anwendungen zeigen, wie Gummipuffer sowohl zur Effizienz als auch zum Erhalt von Geräten in Materialhandhabungssystemen beitragen.

Strukturelle Isolierung und Erdbebenschutz

In der Industriebautechnik übernehmen Gummipuffer wichtige Funktionen in Strukturisolationssystemen und Erdbebenschutzsystemen. Brückenlager enthalten häufig mehrschichtige Gummipuffer, die eine thermische Ausdehnung ermöglichen und gleichzeitig Verkehrsvibrationen dämpfen. Fundament-Isolatoren von Gebäuden nutzen große Gummipuffer, um Erdbebenenergie aufzunehmen und die Strukturen während seismischer Ereignisse zu schützen. Rohrtragkonstruktionen in Industrieanlagen verwenden Gummipuffer, die thermische Bewegungen zulassen und gleichzeitig die Vibrationenübertragung reduzieren. Geräteplattformen in vibrationsempfindlichen Einrichtungen wie Laboren schweben häufig auf Isolationsystemen aus Gummipuffern. Selbst bei Dachinstallationen von Klimaanlagen kommen häufig Gummipuffer-Montagen zum Einsatz, die verhindern, dass Geräusche in die darunterliegenden beheizten Räume übertragen werden. Die Fähigkeit moderner Gummipuffer-Werkstoffe, ihre Eigenschaften über Jahrzehnte hinweg unter ständiger Belastung zu bewahren, macht sie ideal für diese langfristigen strukturellen Anwendungen. Ingenieure entwickeln weiterhin neue Gummipuffer-Rezepturen, die die Grenzen der Lastkapazität und Langlebigkeit für diese anspruchsvollen Anwendungen erweitern.

Innovative Materialentwicklungen

Hochleistungsgummiplatten-Formulierungen

Neue Entwicklungen bei Gummipuffer-Materialien haben deren Anwendungsbereiche auf anspruchsvollere industrielle Umgebungen ausgeweitet. Hochtemperatur-Gummipuffer widerstehen mittlerweile einem Dauerbetrieb in Gießereien und Maschinenräumen, in denen Temperaturen von über 300°F herrschen. Chemikalienbeständige Formulierungen ermöglichen den Einsatz von Gummipuffern in rauen Umgebungen mit Kontakt zu Ölen, Lösungsmitteln und aggressiven Reinigungsmitteln. Leitfähige Gummipuffer kommen in elektrostatisch sensiblen Bereichen wie der Elektronikfertigung zum Einsatz. Lebensmittelverträgliche Gummipuffer-Materialien erfüllen strenge FDA-Vorschriften für den direkten Kontakt mit essbaren Produkten. Flammbremse Gummipuffer bieten entscheidende Sicherheitsvorteile bei elektrischen Geräten und industriellen Hochtemperaturprozessen. Selbst bei Anwendungen unter extremen Kältebedingungen kommen spezielle Gummipuffer-Verbindungen zum Einsatz, die auch bei arktischen Temperaturen flexibel bleiben. Diese Materialinnovationen stellen sicher, dass Gummipuffer den sich wandelnden Anforderungen sowohl der Automobil- als auch der Fertigungsindustrie gerecht werden, da diese neue Technologien und Prozesse übernehmen.

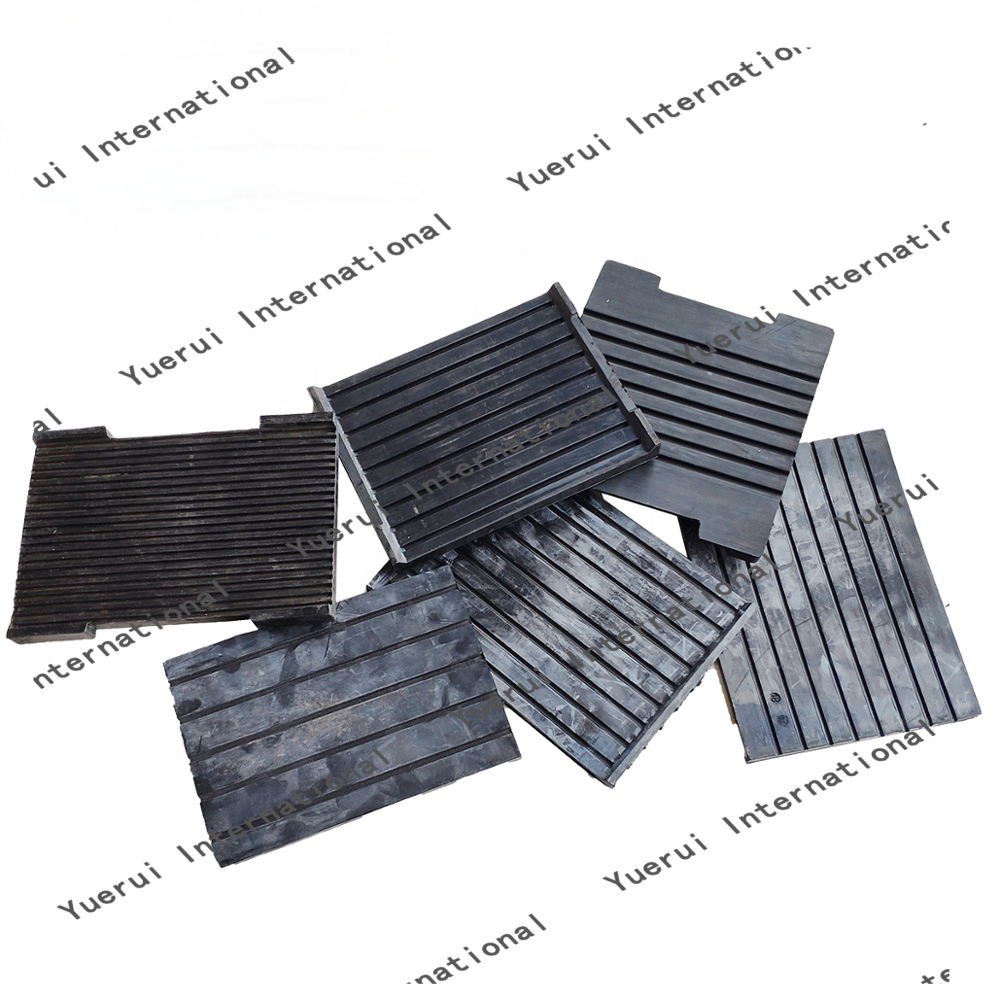

Individuelle Gummipuffer-Lösungen

Hersteller greifen zunehmend auf maßgeschneiderte Gummipuffer-Lösungen zurück, um spezifische Anwendungsherausforderungen zu bewältigen. Geformte Gummipuffer mit komplexen Geometrien bieten exakt passende Lösungen für einzigartige Montageanforderungen von Geräten. Mehrschichtige Gummipuffer-Designs kombinieren unterschiedliche Härtegrade, um präzise Schwingungsisolations-Eigenschaften zu erreichen. Gummipuffer mit perforierten Mustern verbessern die Entwässerung in feuchten Umgebungen, während sie ihre Dämpfungseigenschaften beibehalten. Farbige Gummipuffer unterstützen die visuelle Organisation und Sicherheitskennzeichnung in industriellen Anlagen. Eingearbeitete Verstärkungsmaterialien wie Gewebe oder Metalleinlagen erzeugen Gummipuffer mit erhöhter Tragfähigkeit. Auch Oberflächentexturen können speziell entwickelt werden, um optimale Reibungseigenschaften für bestimmte Anwendungen bereitzustellen. Dieser Trend zur Individualisierung ermöglicht es Ingenieuren, Gummipuffer-Lösungen zu wählen, die exakt ihren Leistungsanforderungen entsprechen, anstatt ihre Designs an Standardprodukte anzupassen.

FAQ

Wie lange halten Gummipuffer in der Regel in industriellen Anwendungen?

Die Lebensdauer von Gummipuffern variiert erheblich je nach Materialzusammensetzung, Umweltbedingungen und Belastungsfaktoren. Hochwertige Gummipuffer unter moderaten Einsatzbedingungen halten oft 5-10 Jahre, während spezielle Formulierungen in anspruchsvollen Anwendungen alle 2-3 Jahre ausgetauscht werden müssen. Regelmäßige Inspektionen sollten auf Aushärtung, Rissbildung oder bleibende Verformung prüfen, die auf einen Austausch hinweisen.

Können Gummipuffer nach Gebrauch recycelt werden?

Viele Gummipuffer-Materialien können recycelt werden, wobei die Machbarkeit von der spezifischen Verbindung und dem Verschmutzungsgrad während des Gebrauchs abhängt. Einige Hersteller bieten Rücknahmeprogramme für gebrauchte Gummipuffer an, während spezialisierte Recyclingunternehmen diese zu Gummimulch oder anderen Produkten weiterverarbeiten können. Thermoplastische Gummipuffer bieten in vielen Fällen eine bessere Recycelbarkeit als duroplastische Varianten.

Wie wirken sich extreme Temperaturen auf die Leistung von Gummipuffern aus?

Gummiunterlegscheiben werden bei kalten Temperaturen härter und weniger flexibel, während sie bei extremer Hitze potenziell weicher werden oder abbauen. Spezialformulierungen beheben diese Einschränkungen – Gummiunterlegscheiben für niedrige Temperaturen behalten ihre Flexibilität unter Gefrierpunkt, während Versionen für hohe Temperaturen einem Abbau in heißen Umgebungen widerstehen. Wählen Sie stets Gummiunterlegscheiben aus, die für den Temperaturbereich Ihrer Anwendung geeignet sind.

Gibt es Alternativen zu Gummiunterlegscheiben zur Schwingungsisolierung?

Obwohl Alternativen wie Federn, Kork oder Schaumstoffmaterialien existieren, bieten Gummiunterlegscheiben für die meisten Anwendungen oft das beste Verhältnis aus Leistung, Kosten und Langlebigkeit. Neuere Materialien wie silikon- oder polyurethanbasierte Unterlegscheiben stellen Alternativen dar, wo Standardgummi an seine Grenzen stößt, allerdings häufig zu höheren Kosten. Die Wahl hängt von den spezifischen Leistungsanforderungen und Umweltbedingungen ab.