Hauptkomponenten von Hochgeschwindigkeitsbahn-Sicherungssystemen

Traditionelle vs. Moderne Sicherungsdesign-Prinzipien

Alte Eisenbahn-Befestigungssysteme hielten sich meist an einfache Designs und grundlegende Materialien, da sie darauf abzielten, die Aufgabe zuverlässig und kosteneffizient zu erledigen. Sie funktionierten damals gut für reguläre Züge, zeigten aber zunehmend ihre Grenzen, als es um den Hochgeschwindigkeitsverkehr ging, da sie mit den starken dynamischen Kräften nicht mehr mithalten konnten. Heute sieht die Situation völlig anders aus. Moderne Befestigungselemente für Hochgeschwindigkeitsstrecken haben sich stark weiterentwickelt und beinhalten jetzt hochfeste Legierungen und durchdacht konstruierte Kunststoffe. Das bedeutet haltbarere Komponenten, die mehr Belastung aushalten und dabei sogar leichter sind als ihre Vorgänger. Leichtere Bauteile führen insgesamt zu einer besseren Leistung der Eisenbahnsysteme, um den ständig steigenden Geschwindigkeitsanforderungen gerecht zu werden.

Moderne Befestigungskonstrukte berücksichtigen tatsächlich verschiedene Gleisbedingungen sowie unterschiedliche Arten von Lasten, mit denen sie umgehen müssen. Sehen Sie es so: Diese Systeme wurden sorgfältig entwickelt, um eine bessere Stabilität zu gewährleisten und selbst bei sehr hohen Zuggeschwindigkeiten für Sicherheit zu sorgen. Die heutzutage verwendeten Befestigungselemente enthalten fortschrittliche Ingenieurtechniken, die ihnen helfen, mit Temperaturschwankungen während des Tages umzugehen, wodurch die Schienen korrekt ausgerichtet bleiben und keine Probleme entstehen. Der Wechsel von älteren Befestigungsmethoden hat definitiv einen großen Unterschied für Hochgeschwindigkeitsschienensysteme insgesamt bewirkt. Wir stellen fest: eine bessere Gesamtleistung, langlebigere Komponenten und vor allem verbesserte Sicherheitsmaßnahmen für Passagiere, die mit solch enormen Geschwindigkeiten unterwegs sind.

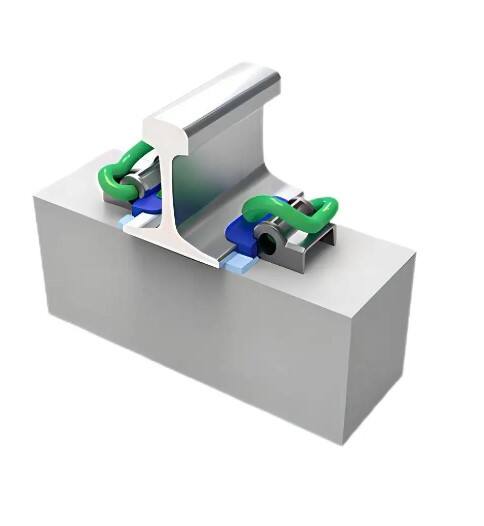

Schlüsselerлементe: Spannklemmen und Schienenkissen

Zugspannklammern spielen eine wichtige Rolle dabei, die Schienen ausgerichtet zu halten, wenn Züge mit hohen Geschwindigkeiten darüber fahren. Diese Vorrichtungen üben einen gleichmäßigen Druck auf die Gleise aus und verhindern, dass diese seitlich verrutschen oder auf und ab hopsen, was andernfalls gefährliche Bedingungen für die Passagiere schaffen würde. Das Besondere an diesen Klammern ist ihre Fähigkeit, den richtigen Abstand zwischen den Schienen (als Spurweite bekannt) zu halten, ohne dass Wartungstrupps häufig Nachjustierungen vornehmen müssten. Dies bedeutet weniger Störungen während der regulären Wartungsarbeiten und führt letztendlich zu deutlich sichereren Zugfahrten im gesamten Streckennetz.

Schienenpolster helfen dabei, Stöße aufzufangen und Vibrationen auf Eisenbahngleisen zu reduzieren. Hauptsächlich aus gummilike Materialien gefertigt, sind sie zwischen Schienen und Schwellen eingebettet. Ihre Hauptaufgabe besteht darin, lästige Vibrationen aufzusaugen und gleichzeitig die Lärmemissionen zu reduzieren – ein Aspekt, der sowohl für den Komfort der Fahrgäste als auch zum Schutz des gesamten Eisenbahnsystems vor Verschleiß eine große Rolle spielt. Studien zeigen, dass die richtige Kombination aus Spanneinstellungen und Polstermaterialien einen spürbaren Unterschied macht, wie gut die Kräfte im Gleis verbreitert werden und wie langlebig dieses dadurch wird, bevor Wartung erforderlich ist. Die richtige Ausführung dieser Details bringt langfristig große Vorteile in Bezug auf Kosten, da eine fachgerechte Installation weniger Ausfälle und insgesamt reibungsloseren Zugbetrieb ermöglicht.

Modulare Systeme für vielfältige Gleisanwendungen

Modulare Befestigungssysteme haben das Spiel verändert, wenn es darum geht, Gleise für verschiedene Anlagen anzupassen. Besonders an diesen Systemen ist ihre Fähigkeit, Teile auszutauschen und je nach örtlichen Gegebenheiten neu anzuordnen. Eisenbahngesellschaften benötigen beispielsweise je nach Verlegestelle unterschiedliche Konfigurationen. Der wahre Vorteil zeigt sich in Regionen mit unterschiedlicher Geografie und Wetterbedingungen. Gleise, die durch Gebiete mit extremen Temperaturen oder verschiedenen Untergründen verlaufen, benötigen Anpassungen, um den lokalen Herausforderungen gerecht zu werden. Manche Abschnitte erfordern stärkere Befestigungen für felsiges Gelände, während andere Flexibilität für sandigen Boden benötigen. Eine solche Anpassbarkeit spart Zeit und Kosten im Vergleich zu traditionellen Methoden, bei denen für jede Situation komplett neue Installationen erforderlich waren.

Ein Blick auf tatsächliche Implementierungen in verschiedenen Teilen der Welt zeigt, wie gut modulare Systeme in der Praxis funktionieren. Diese Systeme bewältigen auch das Gleisverlegen in einigen wirklich anspruchsvollen Umgebungen – von glühend heißen Wüsten, in denen die Temperaturen über 120°F steigen, bis hin zu eisigen Tundren, in denen monatelang Schnee alles bedeckt. Was zeichnet sie aus? Sie sind erstaunlich einfach zusammenzubauen und zu warten. Wenn etwas repariert oder angepasst werden muss, können die Teams sofort mit der Arbeit beginnen, ohne tagelang auf Spezialausrüstung warten zu müssen. Dadurch werden sowohl die Ausfallzeiten als auch die Personalkosten für Unternehmen reduziert. Heutige Eisenbahn-Betreiber benötigen Infrastruktur, die auch nach Jahren zuverlässig funktioniert und allen Widrigkeiten der Natur standhält – genau das bieten modulare Systeme.

Ingenieurtechnische Durchbrüche in der Fixierungstechnologie

Innovative Magnetorheologische Elastomer (MRE)-Materialien

Magnetorheologische Elastomere oder MREs verändern das Spiel, wenn es um Befestigungssysteme bei Hochgeschwindigkeitsbahnen geht. Das Besondere an diesen Materialien ist ihre Fähigkeit, sich flexibel an unterschiedliche Bedingungen anzupassen und spezifisch auf Umwelt- oder Betriebsherausforderungen zu reagieren. Die Vorteile sind offensichtlich: sehr gute Schwingungsdämpfung und hervorragende Schlagfestigkeitseigenschaften, die für die Sicherheit und einen reibungslosen Betrieb der Züge bei hohen Geschwindigkeiten eine große Rolle spielen. Branchenstudien zeigen, dass Unternehmen, die MREs in ihren Befestigungssystemen einsetzen, eine höhere Langlebigkeit und Stabilität im Vergleich zu älteren Methoden berichten. Dies deutet darauf hin, dass wir möglicherweise eine komplette Neugestaltung der Befestigungsweise von Zugkomponenten erleben werden, während Hersteller diese intelligenten Materialien weiter testen.

Vossloh Protect: Fortgeschrittener Korrosionsschutz

Die Vossloh Protect-Technologie stellt einen großen Fortschritt dar, wenn es darum geht, die Lebensdauer von Schienenbefestigungselementen zu verlängern, dank ihres hervorragenden Korrosionsschutzes. Die Beschichtung bewirkt Wunder bei hochfesten Stahlteilen und hält sie auch unter extremen Wetterbedingungen – von sengender Hitze bis zu eisiger Kälte – intakt. Praxisnahe Tests, die in verschiedenen Regionen der Welt durchgeführt wurden, haben eindrucksvoll gezeigt, wie widerstandsfähig diese Technologie gegenüber Rost und Materialabbau im Laufe der Zeit ist. Immer mehr Unternehmen setzen heutzutage auf Vossloh Protect, da sich dadurch die Art und Weise ändert, wie Wartungsarbeiten durchgeführt werden. Bahnunternehmen können zudem Kosten sparen, da Reparaturen nicht mehr so häufig erforderlich sind und Komponenten nicht mehr so oft ausgetauscht werden müssen. Dies ermöglicht eine bessere Planung der Wartungsintervalle, sodass unerwartete Ausfälle den Betrieb weniger oft stören.

Präzisionsfertigung mit Strukturlichtsensoren

Sensoren mit strukturiertem Licht sind für die Sicherstellung der exakten Standards bei der Herstellung von Eisenbahn-Befestigungselementen wirklich wichtig. Diese fortschrittlichen Werkzeuge helfen Fabriken dabei, die Abmessungen der Befestigungsteile wesentlich genauer zu messen als es mit traditionellen Methoden möglich ist. Dadurch entstehen besser passende Teile, die auf den tatsächlichen Gleisen sicherer funktionieren. Wenn Unternehmen diese Präzision erreichen, sparen sie langfristig Geld, da weniger Abfall entsteht und im Nachhinein weniger Ersatzteile benötigt werden. Fabrikdaten zeigen ebenfalls beeindruckende Ergebnisse – einige Produktionsstätten berichten beispielsweise, nach dem Wechsel zur Technologie mit strukturiertem Licht die Anzahl der fehlerhaften Produkte um rund 30 % reduziert zu haben. Eine solche Verbesserung ist besonders wichtig, wenn es um kritische Infrastrukturkomponenten wie Schienen geht, die Tag für Tag unter extremen Bedingungen standhalten müssen.

Verbesserung der Sicherheit durch Vibrationskontrolle

Kraftverteilungsmechanismen in Plattenbahnsystemen

Wie Kräfte sich auf Schotter- und Plattenbahnsysteme verteilen, ist entscheidend dafür, das gesamte Gleissystem intakt zu halten, besonders wichtig für die heutzutage üblichen Hochgeschwindigkeitszüge. Eine gute Planung stellt sicher, dass alle diese starken Kräfte, die von vorbeifahrenden Zügen ausgehen, gleichmäßig über die gesamte Infrastruktur verteilt werden, anstatt auf nur einen Bereich übermäßigen Druck auszuüben. Schlechte Planungen führen manchmal dazu, dass sich Problemstellen mit konzentrierter Belastung bilden, was letztendlich zu Schäden führt. Praxisnahe Daten zeigen, dass eine korrekte Lastverteilung den Verschleiß erheblich reduziert, was insgesamt länger haltbare Gleise und sicherere Fahrten bedeutet. Ein Beispiel dafür ist eine kürzlich durchgeführte Modernisierung einer europäischen Hochgeschwindigkeitsstrecke. Nachdem das Plattenbahnsystem verbessert wurde, sodass die Kräfte besser verteilt werden, berichteten die Wartungsteams von um rund ein Viertel geringeren Reparaturkosten im Vergleich zu vor der Modernisierung.

Reduzierung der Mikrorissausbreitung in Betonfahrprellern

Winzige Risse, die sich in Betonschwellen bilden, bergen erhebliche Risiken für die Stabilität der Gleise und die allgemeine Verkehrssicherheit auf Schienen. Im Laufe der Monate und Jahre neigen diese kleinen Brüche dazu, sich zu vergrößern, insbesondere wenn sie dem ständigen Hämmern schwerer Güterzüge ausgesetzt sind, die täglich vorbeifahren. Ingenieure haben verschiedene Lösungen für dieses Problem entwickelt, darunter bessere Materialien, die dem Beton beigemischt werden, sowie intelligentere Methoden, den Druck gleichmäßiger auf der Oberfläche der Schwelle zu verteilen. Zu den neueren Innovationen gehört das Hinzufügen mikroskopischer Verstärkungselemente innerhalb des Betons selbst, was dazu beiträgt, die Ausbreitung der Risse zu verlangsamen. Eine Fallstudie, die in Japan durchgeführt wurde, zeigte ebenfalls beeindruckende Ergebnisse – in Testabschnitten, in denen diese neuen Methoden angewandt wurden, traten etwa 40 % weniger Risse auf. Dies bedeutet sicherere Gleise für alle und ein deutlich geringeres Risiko gefährlicher Entgleisungen, die auf versagende Infrastruktur zurückgehen.

Fallstudie: Verhinderung von Entgleisungen auf Schwerlaststrecken

Die Betrachtung vergangener Entgleisungen zeigt, warum gute Befestigungssysteme für die Vermeidung von Zugentgleisungen so entscheidend sind. Ein praktisches Beispiel kommt von einer schweren Güterstrecke, bei der verbesserte Befestigungen den entscheidenden Unterschied machten, um Entgleisungen zu verhindern. Nach einem Zwischenfall stellten Ermittler fest, dass neuere Befestigungstechnologien dazu beitrugen, ähnliche Probleme zukünftig zu reduzieren. Schienenbetreiber, die auf moderne Materialien umstellten, verzeichneten deutlich weniger Unfälle. Ein Unternehmen, das diese verbesserten Systeme flächendeckend in seinem Netz installierte, bemerkte innerhalb von nur sechs Monaten etwa ein Drittel weniger Entgleisungen. All dies zeigt, dass die Investition in zuverlässige Befestigungssysteme heutzutage nicht mehr nur darum geht, gesetzlichen Vorgaben zu entsprechen. Sie spart langfristig Kosten und sorgt gleichzeitig dafür, dass Passagiere und Fracht während des Transports sicher ankommen.

Verbesserungen der Betriebseffizienz

Ermöglichung der Implementierung von kontinuierlich geschweißten Schienen

Die Einführung von durchgehend geschweißten Schienensystemen (CWR) hat die Art und Weise verändert, wie Eisenbahnen heute funktionieren, sodass Züge effizienter fahren und Reparaturkosten gespart werden. Indem diese lästigen Schienenstöße eliminiert wurden, sind die Gleise deutlich glatter, sodass weniger Wartung erforderlich ist und die Fahrgäste ihre Reise tatsächlich angenehmer wahrnehmen. Da die Schienenstöße nicht mehr gegeneinander schlagen, verschleißen die Gleise nicht so schnell durch den ständigen Aufprall, was langfristig niedrigere Reparaturkosten bedeutet. Schaut man sich die Eisenbahnen in Europa an – als diese auf CWR umstellten, konnten viele Unternehmen ihre Wartungskosten nahezu halbieren, was die Betriebsabläufe deutlich effizienter machte. Ein verbesserter Fahrgastkomfort ist nicht nur gut für die Kunden, sondern reduziert auch die Geräuschbelastung durch ratternde Züge, wodurch die Umgebung in der Nähe der Strecken ruhiger wird. Angesichts der zunehmenden Bedeutung von Nachhaltigkeit zeigen diese Vorteile, warum CWR weiterhin eine kluge Wahl für Eisenbahngesellschaften darstellt, die langfristig haltbare Infrastruktur schaffen möchten, ohne hohe Kosten zu verursachen.

Wartungsfreie Lösungen zur Reduzierung von Downtime

Die Umstellung auf wartungsfreie Befestigungselemente in Eisenbahnsystemen kann wirklich dazu beitragen, Ausfallzeiten zu reduzieren und gleichzeitig die Gesamteffizienz zu steigern. Diese modernen Befestigungslösungen beinhalten spezielle Materialien und technische Innovationen, darunter selbstschmierende Eigenschaften, die erheblich verringern, wie oft Wartungstrupps diese prüfen und Geld für Reparaturen ausgeben müssen. Wenn dank dieser selbstschmierenden Materialien weniger Reibung zwischen den Bauteilen entsteht, halten die Komponenten einfach länger, bevor sie vollständig abgenutzt sind. Nehmen wir bestimmte Eisenbahnstrecken, die letztes Jahr mit der Verwendung dieser wartungsfreien Optionen begonnen haben – dort sank die Ausfallzeit um etwa 30 %, je nach Bedingungen etwas mehr oder weniger. Mechaniker, die an diesen Strecken arbeiten, berichten nicht nur von Kosteneinsparungen, sondern stellen auch fest, dass die Sicherheitsbilanz besser aussieht, da die Mitarbeiter nicht mehr so häufig Routineinspektionen durchführen müssen, bei denen sie um die Züge herumklettern mussten. Der gesamte Ansatz scheint ziemlich vielversprechend, um Züge gleichmäßig in Betrieb zu halten, ohne dass unerwartete Verzögerungen den Fahrplan stören.

Energieeinsparungen durch optimierte Lastübertragung

Wenn Eisenbahnsysteme besser darin werden, das Gewicht effizient zu verteilen, eröffnet dies große Möglichkeiten, Energie einzusparen. Betrachten Sie, wie Züge tatsächlich auf ihren Gleisen fahren. Eine gute Lastübertragung bedeutet weniger verschwendete Energie und langlebigere Komponenten sowohl an den Zugrädern als auch an den Schienen selbst. Studien deuten darauf hin, dass durch solche verbesserten Konstruktionen Energieeinsparungen von etwa 20 % erzielt werden können. Dies summiert sich im Laufe der Zeit zu erheblichen Kosteneinsparungen für Eisenbahnunternehmen. Schauen Sie sich an, was in Japan und in ganz Europa geschieht, wo viele Bahnnetze bereits solche intelligenten Ansätze umgesetzt haben. Dort verzeichnen sie tatsächlich sinkende Betriebskosten bei gleichbleibender Zuverlässigkeit der Dienste. Abgesehen davon helfen diese Verbesserungen auch, Kohlenstoffemissionen zu reduzieren, da unnötiger Energieverbrauch verringert wird. In der Branche wird dies zunehmend zur Standardpraxis, da Unternehmen versuchen, ihre Nachhaltigkeitsziele zu erreichen und auf wachsende Bedenken hinsichtlich der Auswirkungen des Klimawandels zu reagieren.

Globale Einführung und Leistungsüberprüfung

Europäische Hochgeschwindigkeitsnetzstandards (EN/AREMA)

Europäische Hochgeschwindigkeitszüge folgen strengen Regeln, die von Normen wie EN und AREMA vorgegeben werden, und diese prägen wirklich die Gestaltung und Leistung von Schienenbefestigungselementen. Der Sinn all dieser Vorschriften ist einfach: Sie stellen sicher, dass Zugteile sicher und effizient sind, damit die Fahrgäste genau dann einen zuverlässigen Service erhalten, wenn sie ihn am meisten benötigen. Nehmen wir als Beispiel Verbesserungen der Sicherheit. Wenn Unternehmen sich an diese Richtlinien halten, sinkt die Unfallrate erheblich, und Reparaturen sind seltener erforderlich, was langfristig Kosten spart. Ein Blick auf reale Zahlen aus verschiedenen Ländern zeigt ebenfalls beeindruckende Ergebnisse. Die meisten europäischen Eisenbahnveranstalter berichten nach der ordnungsgemäßen Einführung dieser Standards über bessere Leistungskennzahlen, was angesichts der gründlichen Anwendung innerhalb der Branche durchaus logisch ist.

Entwicklung der Shinkansen-Schrauben seit 1964 in Japan

Als Japan 1964 den Shinkansen auf den Markt brachte, hätte niemand voraussagen können, wie sich die Befestigungstechnologie im Laufe der Zeit verändern würde. Diese kleinen, aber wesentlichen Komponenten spielten eine zentrale Rolle dabei, den Hochgeschwindigkeitszug im Laufe seiner Geschichte schneller, sicherer und langlebiger zu machen. Ingenieure verbesserten die Konstruktion der Befestigungselemente Jahr für Jahrzehnt und entwickelten stabilere Teile, die auch extremen Geschwindigkeiten standhalten, ohne Kompromisse bei der Sicherheit der Passagiere einzugehen. Moderne Befestigungselemente enthalten beispielsweise spezielle Materialien, die auch bei hohen Geschwindigkeiten Abnutzung widerstehen. Aus der Analyse von Branchenberichten geht hervor, dass diese Verbesserungen tatsächlich einen spürbaren Unterschied im täglichen Betrieb bewirkt haben. Die Züge erleben heute weniger unvorhergesehene Haltungen und benötigen weniger häufig Wartungsarbeiten als in früheren Jahren, was eine bessere Dienstleistungsqualität für die Passagiere im ganzen Land bedeutet.

Chinas jährliche Produktion von 50 Millionen Spannklemmen

Mit einer jährlichen Produktion von rund 50 Millionen Spannklammern spielt China eine wesentliche Rolle bei der Lieferung von Teilen für Hochgeschwindigkeitszüge weltweit. Bei der Fertigung einer so großen Anzahl an Komponenten wird die Gewährleistung einer einheitlichen Qualität absolut entscheidend. Hersteller setzen strenge Kontrollen während des Produktionsprozesses ein, um sicherzustellen, dass jede einzelne Klammer unter Belastungsbedingungen zuverlässig funktioniert. Diese Qualitätskontrollen entsprechen den branchenweiten Standards verschiedener Länder. Auch die tatsächlichen Exportzahlen erzählen eine weitere Geschichte. Chinesische Spannklammern erreichen oder übertreffen kontinuierlich internationale Spezifikationen, was erklärt, warum sie immer wieder in Bahnprojekten von Europa bis Südamerika zum Einsatz kommen. Die steigende Nachfrage spricht Bände darüber, wie gut diese Produkte im Vergleich zur Konkurrenz aus anderen Regionen abschneiden.

Zukünftige Trends in adaptiven Befestigungssystemen

Intelligente Befestigungselemente mit Echtzeit-Geometrieüberwachung

Die neuesten intelligenten Befestigungssysteme mit Echtzeit-Geometrieüberwachungstechnologie verändern unser Denken über Eisenbahnsicherheit und -leistung. Diese Systeme verwenden tatsächlich Strukturiertes-Licht-Sensoren, um Dinge wie Gleisausrichtung und Verschleiß von Komponenten mit erstaunlicher Genauigkeit zu messen. Eine solche Präzision ermöglicht es Ingenieuren, Probleme frühzeitig zu erkennen, bevor sie zu ernsthaften Störungen werden, wodurch Ausfälle deutlich reduziert werden. Eine Studie aus dem Jahr 2018 von Forschern der Universität Shanghai (veröffentlicht in Sensors) ergab, dass Gleise mit diesen intelligenten Befestigungselementen länger haltbar waren und weniger Unfälle aufwiesen als herkömmliche Systeme. Wenn Wartungstrupps diese kontinuierliche Datenströme direkt von den Gleisen erhalten, können sie kleine Probleme schnell beheben, anstatt auf größere Ausfälle zu warten. Das bedeutet, dass Züge gleichmäßiger fahren, die Passagiere weniger Verspätungen erleben und Betreiber Geld für Notreparaturen sparen.

die Cui, H., Hu, Q., & Mao, Q. (2018). Echtzeit-Messung geometrischer Parameter von Hochgeschwindigkeits-Eisenbahnbefestigungen basierend auf Punktwolken von Strukturlichtsensoren. Sensoren , 18(11), 3675. https://doi.org/10.3390/s18113675

Nachhaltige Materialien für einen reduzierten CO2-Fußabdruck

Die Verwendung umweltfreundlicher Materialien für Befestigungssysteme bietet reale ökologische Vorteile, insbesondere wenn es darum geht, Kohlenstoffemissionen zu reduzieren. Wenn Unternehmen anfangen, Materialien wie recyceltes Aluminium oder biobasierte Kunststoffe in ihre Befestigungslösungen einzubinden, leisten sie tatsächlich einen spürbaren Beitrag zur Reduzierung des Kohlenstofffußabdrucks, der mit dem Bau und der Instandhaltung von Hochgeschwindigkeitseisenbahnen verbunden ist. Ein Beispiel dafür ist das Ergebnis der Untersuchung zu dekonstruierten Schienenpolstern aus einer Studie von Sol-Sánchez et al., veröffentlicht in Construction and Building Materials. Gerade diese Anwendung zeigte deutlich, wie viel besser die Umweltbilanz ausfällt, wenn man auf grünere Alternativen umsteigt. Die Schienenindustrie beschleunigt nicht nur Züge – indem traditionelle Materialien durch nachhaltige Alternativen ersetzt werden, kann dieser Sektor zu einer Schlüsselkraft im Kampf gegen den Klimawandel innerhalb der Verkehrsinfrastruktur werden.

die Sol-Sánchez, M., Moreno-Navarro, F., Rubio-Gámez, M.C. (2015). Der Einsatz von elastischen Elementen in Eisenbahnstrecken: Eine Übersicht zum aktuellen Wissensstand. Bau- und Baustoffe , 75, 293-305. [Google Scholar] [CrossRef]

Integration mit Maglev-Schienenkompatibilität

Die Kombination adaptiver Befestigungssysteme mit Magnetschwebe-Technologie wird in puncto Verkehrseffizienz große Fortschritte machen. Magnetische Levitation funktioniert grundlegend anders als herkömmliche Schienen, wodurch äußerst anspruchsvolle ingenieurtechnische Probleme entstehen, die spezielle hybride Befestigungselemente erfordern, um die Lücke zwischen alten und neuen Systemen zu schließen. Forscher beschäftigen sich bereits seit mehreren Jahren mit diesem Übergangsbereich. Eine kürzlich in Fachzeitschriften für Straßenbau veröffentlichte Studie zeigt deutlich, wie praktikabel diese gemischten Systeme bei entsprechender Planung sein können. Obwohl Effizienzsteigerungen zweifellos möglich sind, wird die Umsetzung in der Praxis sorgfältige Planung und erhebliche Investitionen voraussetzen, bevor eine breite Anwendung in Hochgeschwindigkeitsnetzen in den kommenden Jahrzehnten zu erwarten ist.

die Freudenstein, S. (2010). Rheda 2000 â® : Gleissysteme ohne Kiesballast für Hochgeschwindigkeitsanwendungen. Int. J. Pavement Eng. , 11, 293-300. [Google Scholar] [CrossRef]

FAQ

Welche Materialien werden typischerweise in modernen Schienenbefestigungen verwendet?

Moderne Schienenbefestigungen verwenden fortschrittliche Materialien wie hochfeste Legierungen und technische Kunststoffe, wodurch die Zugfestigkeit verbessert und das Gewicht reduziert wird.

Warum sind Spannklemmen in Hochgeschwindigkeits-Schienenanlagen lebenswichtig?

Spannklemmen gewährleisten die Schienenausrichtung durch die Ausübung konstanter Druckkräfte und verhindern seitliche oder vertikale Bewegungen, was für eine stabile Hochgeschwindigkeitsfahrt entscheidend ist.

Welche Vorteile bieten modulare Befestigungssysteme für verschiedene Gleisanwendungen?

Modulare Systeme bieten Flexibilität durch wechselbare Komponenten, die auf spezifische Gleisumgebungen zugeschnitten sind und unterschiedliche geografische und klimatische Bedingungen berücksichtigen.

Welche Vorteile bieten Magnetorheologische Elastomere (MRE) in Befestigungssystemen?

MREs bieten verbesserte Schwingungsunterdrückung und Stoßwiderstand, passen sich variablen Bedingungen an und erhöhen Sicherheit und Effizienz.

Wie verlängert die Vossloh Protect-Technologie die Lebensdauer der Befestigungen?

Vossloh Protect gewährleistet eine überlegene Korrosionsresistenz in Befestigungselementen, wodurch die Integrität des Stahls in unterschiedlichen Klimazonen erhalten bleibt und Reparaturen sowie Ersatzteile reduziert werden.

Auf welche Weise verbessern intelligente Befestigungselemente die Sicherheit im Eisenbahnwesen?

Intelligente Befestigungselemente ermöglichen eine Echtzeit-Geometrieüberwachung, was vorbeugende Wartung ermöglicht und das Versagensrisiko verringert, wodurch die Sicherheit gesteigert wird.

Inhaltsverzeichnis

- Hauptkomponenten von Hochgeschwindigkeitsbahn-Sicherungssystemen

- Ingenieurtechnische Durchbrüche in der Fixierungstechnologie

- Verbesserung der Sicherheit durch Vibrationskontrolle

- Verbesserungen der Betriebseffizienz

- Globale Einführung und Leistungsüberprüfung

- Zukünftige Trends in adaptiven Befestigungssystemen

-

FAQ

- Welche Materialien werden typischerweise in modernen Schienenbefestigungen verwendet?

- Warum sind Spannklemmen in Hochgeschwindigkeits-Schienenanlagen lebenswichtig?

- Welche Vorteile bieten modulare Befestigungssysteme für verschiedene Gleisanwendungen?

- Welche Vorteile bieten Magnetorheologische Elastomere (MRE) in Befestigungssystemen?

- Wie verlängert die Vossloh Protect-Technologie die Lebensdauer der Befestigungen?

- Auf welche Weise verbessern intelligente Befestigungselemente die Sicherheit im Eisenbahnwesen?