Grundlagen der Hochgeschwindigkeitsbahn-Befestigungselemente

Komponenten von Schienenbefestigungssystemen

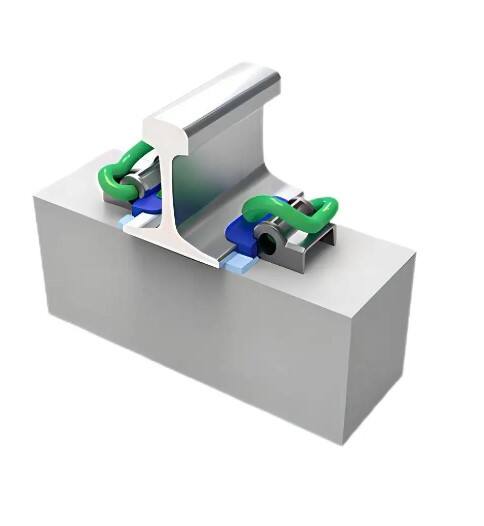

Ein gutes Schienenbefestigungssystem umfasst mehrere wesentliche Komponenten, die zusammenarbeiten – Schwellen, Klammern und Bolzen – alle darauf ausgelegt, den erheblichen Belastungen des Hochgeschwindigkeitszugbetriebs standzuhalten. Die Schwellen selbst bestehen in der Regel aus robusten Materialien wie Beton oder speziellen Verbundwerkstoffen und bilden die Basis, die auf den Gleisen für Stabilität sorgt. Die hier verwendeten Klammern gibt es in verschiedenen Materialien, hauptsächlich aus hochfestem Stahl oder bestimmten Polymermischungen, und ihre Aufgabe ist einfach, aber entscheidend – sie halten die Schienen fest an den Schwellen, sodass beim Vorbeifahren der Züge mit diesen unglaublichen Geschwindigkeiten nichts verrutschen kann. Auch die Bolzen spielen ihre Rolle – meist aus hochwertigem Stahldraht gefertigt, da sie der ganzen Belastung standhalten müssen, ohne nachzugeben. Bei der Zusammenstellung dieses gesamten Systems kommt es stark auf Präzision an. Ingenieure verbringen unzählige Stunden damit, sicherzustellen, dass jede einzelne Komponente genau richtig ausgerichtet ist, denn selbst kleine Fehlstellungen können im Laufe der Zeit erhebliche Probleme verursachen, sobald die Vibrationen zunehmen und die Züge mit atemberaubender Geschwindigkeit über die Gleise rasen.

Warum die Integrität der Befestigungselemente die Schienen-Sicherheit beeinflusst

Schienenbefestigungselemente spielen eine große Rolle, wenn es darum geht, die sichere Fahrt von Zügen entlang der Gleise zu gewährleisten – etwas, das Daten zur Bahnsicherheit immer wieder bestätigen. Wenn diese Befestigungselemente versagen, sei es durch Verschleiß oder mangelhafte Wartung, können sie tatsächlich Entgleisungen verursachen, wodurch alle Beteiligten in Gefahr geraten. Stellen Sie sich vor – wenn Bolzen sich lockern oder Klammern nicht richtig angezogen sind, könnten Teile einfach während der Fahrt abfallen und so später ernsthafte Probleme verursachen. Die deutsche Eisenbahngesellschaft Deutsche Bahn führte vor Kurzem Sicherheitskontrollen in ihrem Hochgeschwindigkeitsnetz durch – und was haben sie dabei festgestellt? Probleme mit Befestigungselementen standen ganz oben auf der Liste der wichtigsten Risiken für Unfälle. Deshalb verbringen Bauingenieure viel Zeit damit, jeden einzelnen Verbindungspunkt zu überprüfen. Sie schauen dabei übrigens nicht nur ab und zu vorbei; regelmäßige Inspektionen sind Teil des täglichen Betriebs, um sicherzustellen, dass nichts übersehen wird, bevor es zu einem Unglück kommen kann.

Hauptbelastungsfaktoren: Vibration, Belastung und Geschwindigkeit

Die in Eisenbahnstrecken verwendeten Befestigungselemente stehen unter ständiger Belastung durch Zugvibrationen, sowohl statischen Gewichts- als auch dynamischen Verkehrslasten, zusätzlich zur hohen Geschwindigkeit moderner Schienenverkehrssysteme. All diese Faktoren üben erheblichen Druck auf die Materialien aus, weshalb Ingenieure Befestigungen benötigen, die stark genug sind, um trotz dieser Belastungen alles stabil zu halten. Die meisten Hersteller analysieren reale Leistungswerte aus dem Einsatz und wenden erprobte Ingenieurmethoden an, um Befestigungselemente zu entwickeln, die diesen ständigen Kräften standhalten. Ein Beispiel hierfür sind die Schrägverzahnungsscheiben von Nord-Lock, die von Anfang an dafür konzipiert wurden, jene problematischen seitlichen Kräfte zu bewältigen, die bei normalen Befestigungselementen nach Monaten oder Jahren im Dienst zu Lockerungen führen. Eine präzise Konstruktion durch gründliche Tests ist besonders wichtig, da moderne Hochgeschwindigkeitsverkehrssysteme Komponenten erfordern, die nicht unerwartet versagen – eine entscheidende Voraussetzung für die Sicherheit auf Schienenstrecken weltweit.

Häufige Wartungsprobleme mit Hochgeschwindigkeitsbefestigungselementen

Lockermachungsmechanismen durch dynamische Kräfte

Wenn Hochgeschwindigkeitszüge entlang der Gleise fahren, erzeugen sie starke Kräfte, die dazu führen können, dass Verschraubungen im Laufe der Zeit locker werden, was für Ingenieure ein großes Wartungsproblem darstellt. Dies sahen wir im Jahr 2010 bei einem Zugunglück der Deutschen Bahn. Eine Tür löste sich buchstäblich während der Fahrt durch einen Tunnel, da die Befestigungselemente versagt hatten, was letztendlich zu einer Kollision mit einem anderen Zug führte. Um solche Probleme zu beheben, haben Ingenieure begonnen, spezielle Scheiben, sogenannte Keil-Sicherungsscheiben (ein Beispiel ist Nord-Lock) einzusetzen. Doch diese sind keine gewöhnlichen Scheiben. Sie sind gezielt dafür konzipiert, auch bei ständigen Vibrationen und Bewegungen während der Zugfahrt sicher zu halten. Der Unterschied ist entscheidend, um Zugkomponenten sicher befestigt zu halten, was offensichtlich für die Sicherheit der Passagiere auf unseren Schienen von großer Bedeutung ist.

Ermüdungsbrüche und Materialabbau

Wenn Verschraubungen Ermüdungsbrüche erleiden, liegt dies in der Regel daran, dass sie wiederholten Belastungszyklen ausgesetzt waren, die das Material im Laufe der Zeit allmählich abnutzen. Edelstahl kommt in vielen Verschraubungsanwendungen zum Einsatz, doch selbst dieses widerstandsfähige Material hat seine Grenzen und eine bestimmte Lebensdauer, die in die regelmäßigen Wartungspläne einbezogen werden muss. Ein Beispiel hierfür ist das, was passiert, wenn Bauteile länger als geplant unter konstanten Stressbedingungen stehen – ihre tatsächliche Langlebigkeit nimmt viel schneller ab, als man erwarten würde. Um solche Probleme zu erkennen, bevor sie zu größeren Störungen führen, verlassen sich Ingenieure auf verschiedene Überwachungsmethoden, einschließlich Dehnungsmessstreifen, sowie auf die Auswertung vergangener Schadensfälle. Mit diesen Ansätzen lässt sich vorhersagen, wann Ermüdung auftreten könnte, sodass Wartungstrupps eingreifen können, bevor es zu einem vollständigen Ausfall kommt.

Korrosion in Küsten- und Extremumgebungen

Feuchtigkeit und Salzgehalt in der Luft sind Hauptverursacher für die Korrosion von Befestigungselementen, insbesondere problematisch für Strukturen in Küstenregionen oder in rauen Klimazonen wie Teilen der nördlichen Regionen Kanadas und tropischen Zonen Australiens. Studien von Ingenieurbüros haben gezeigt, wie Korrosion metallische Verbindungen im Laufe der Zeit zerstört, was die strukturelle Sicherheit gefährden und Wartungspläne unzuverlässig machen kann. Die Schienenverkehrsbranche hat darauf reagiert, indem sie Edelstahlbauteile einsetzt und spezielle Schutzbeschichtungen auf Befestigungselemente in Hochgeschwindigkeitszügen anwendet. Diese Materialverbesserungen bieten praktischen Schutz gegen Zerfall und halten kritische Verbindungen auch bei ständiger Belastung durch widrige Wetterbedingungen über Jahre hinweg intakt.

Wesentliche Wartungspraktiken für Langlebigkeit

Drehmomentkalibrierung und Spannungsüberwachung

Die richtige Drehmomentkalibrierung und die Überwachung der Spannungsniveaus spielen bei den Verbindungselementen, die Hochgeschwindigkeitszüge zusammenhalten, eine große Rolle. Wenn die Drehmoment- und Spannungswerte nur geringfügig abweichen, können Verbindungselemente aufgrund der ständigen Bewegung und Vibration durch vorbeifahrende Züge versagen. Große Eisenbahnunternehmen in ganz Europa haben eigene Wartungsroutinen entwickelt, die auf Branchenstandards für die Festlegung der richtigen Drehmomente basieren. Großbritanniens Eisenbahnstandards beispielsweise legen exakte Drehmomentwerte für verschiedene Arten von Verbindungselementen fest, abhängig davon, wo sie installiert sind und welchen Belastungen sie täglich ausgesetzt sind. Neue Technologien wie digitale Drehmomentschlüssel und moderne intelligente Sensoren erleichtern das Leben für Wartungstrupps. Diese Geräte liefern sofortiges Feedback darüber, ob Schrauben ordnungsgemäß angezogen wurden oder nicht, wodurch Fehler während Routine-Checks reduziert werden und langfristig Zeit gespart wird.

Schmierstoffprotokolle für bewegliche Teile

Die richtige Schmierung ist entscheidend, um sicherzustellen, dass Schienenbefestigungselemente über einen langen Zeitraum hinweg ordnungsgemäß funktionieren. Wenn Teile aneinander reiben, ohne ausreichend geölt zu werden, verschleißen sie schneller als normal. Deshalb investieren Schienenunternehmen viel Zeit dabei herauszufinden, welche Art von Schmierstoff an welcher Stelle am besten funktioniert. Bestimmte Bereiche benötigen spezielle Synthesefette, da herkömmliches Öl bei stark schwankenden Temperaturen – von kalten Nächten zu heißen Tagen – oder bei ständiger Feuchtigkeit entlang der Gleise einfach nicht ausreicht. Die meisten Wartungsteams setzen heutzutage vermehrt auf automatische Schmiersysteme anstelle von manuellen Anwendungen. Diese Maschinen tragen genau die richtige Menge Schmierstoff exakt dort auf, wo er benötigt wird. Dadurch bleiben Schrauben länger fest sitzen, und Züge können planmäßig fahren, ohne unerwartete Ausfälle auf der Strecke.

Techniken zur Schadstoffentfernung und Oberflächenreinigung

Saubere Befestigungsflächen sind sehr wichtig, um ein vorzeitiges Verschleiß zu vermeiden und dafür zu sorgen, dass Eisenbahn-Befestigungselemente länger halten. Wenn Schmutz und Ablagerungen sich ansammeln, führen diese zu Korrosion und zusätzlichem Reibungswiderstand, was im Grunde die Funktionsweise der Befestigungselemente beeinträchtigt. Die meisten Fachleute verwenden zur Entfernung solcher Ablagerungen Dinge wie Hochdruckluftstrahlen und spezielle Bürsten. In Wartungsanleitungen wird in der Regel empfohlen, die Reinigungsintervalle auch abhängig von äußeren Bedingungen anzupassen. Wenn beispielsweise kürzlich viel Regen oder Schnee gefallen ist, müssen die Teams die Befestigungsflächen häufiger überprüfen. Die Einhaltung eines solchen Plans sorgt dafür, dass alles länger reibungslos funktioniert und die Abstände zwischen Erneuerungen verlängert werden.

Fortgeschrittene Diagnose- und Reparaturstrategien

Ultraschallprüfung für interne Mängel

Die Ultraschallprüfung spielt mittlerweile eine entscheidende Rolle bei der Erkennung interner Probleme an Verbindungselementen von Hochgeschwindigkeitszügen und verringert so das Risiko von Störungen während des Betriebs. Das Verfahren sendet hochfrequente Schallwellen aus, die in der Lage sind, Defekte innerhalb dieser Komponenten aufzudecken, die niemand jemals mit bloßem Auge erkennen würde. Gerade dies macht den entscheidenden Unterschied, um Katastrophen wie Zugentgleisungen zu vermeiden. Ein konkretes Beispiel aus der Praxis ist ein Eisenbahnunternehmen, das mithilfe von Ultraschallprüfungen tatsächlich ein schwerwiegendes Problem entdeckte und dadurch einen möglicherweise schweren Unfall verhinderte. Neuere Versionen dieser Technologie werden zudem immer besser darin, Probleme noch schneller zu erkennen. Eisenbahnbetreiber können dadurch ihre Verbindungselemente schneller prüfen und entscheiden, was repariert werden muss. Mit fortschreitender Technologie bleiben Eisenbahnnetze sicher, ohne dass hohe Wartungskosten entstehen.

Schwingmusteranalyse zur Frühwarnung von Problemen

Die Analyse von Vibrationsmustern hilft dabei, Versagensstellen an Befestigungselementen frühzeitig zu erkennen, indem sie ungewöhnliche Stellen in den normalen Vibrationsignalen identifiziert. Eisenbahnunternehmen haben festgestellt, dass das frühzeitige Erkennen solcher Probleme ihre Hochgeschwindigkeitszüge deutlich sicherer macht und den zuverlässigen Betrieb von Tag zu Tag gewährleistet. Kürzliche Feldtests zeigten tatsächlich klare Zusammenhänge zwischen bestimmten ungewöhnlichen Vibrationen und tatsächlichen Problemen an Befestigungselementen. Tragbare Vibrationsanalysatoren sind mittlerweile zu gängigen Werkzeugen in vielen Eisenbahnnetzen geworden und ermöglichen es Ingenieuren, diese Muster kontinuierlich während des Zugbetriebs zu überprüfen. Wenn Wartungstrupps kleine Probleme basierend auf diesen Messungen beheben, anstatt auf einen Ausfall zu warten, spart das Kosten für Notreparaturen und unerwartete Dienstunterbrechungen. Zudem möchte niemand mit Zugverzögerungen umgehen, die durch Probleme verursacht wurden, die bereits Wochen zuvor behoben hätten werden können, wenn nur rechtzeitig die Vibrationsdiagramme richtig analysiert worden wären.

Retrofitting älterer Systeme mit modernen Klemmen

Viele ältere Eisenbahnsysteme auf der ganzen Welt werden heutzutage mit modernen Befestigungselementen aufgerüstet, die für Hochgeschwindigkeitsbetrieb konzipiert sind. Was passiert während dieser Nachrüstung? Grundsätzlich setzen Ingenieure neue Komponenten in die alten Gleise ein, wodurch diese sicherer werden und Züge schneller fahren können. Schauen wir uns Deutschland und Japan an, wo man solche Arbeiten an den bestehenden Schienenlinien bereits durchgeführt hat. Dort wurden spezielle Klemmen installiert, die den Belastungen durch extrem schnelle Züge standhalten können. Natürlich gibt es auch Nachteile. Die Kosten sind nicht unerheblich, und die Wartung dieser neuartigen Befestigungen erfordert andere Techniken als früher. Doch langfristig rechnen sich diese zusätzlichen Ausgaben durch kürzere Fahrzeiten zwischen den Haltestellen und weniger Unfälle aufgrund verbesserter Gleisstabilität. Für Städte, die ihre Eisenbahnen wettbewerbsfähig halten möchten, ohne völlig neue Strecken zu bauen, bietet das Nachrüsten einen recht guten Preis-Leistungs-Wert.

Umwelt- und Materialoptimierung

Edelstahl vs. Kompositmaterial-Kompromisse

Beim Vergleich von Edelstahl mit Verbundwerkstoffen für Schienenbefestigungselemente zeigt sich, was wo am besten funktioniert. Edelstahl ist stets für seine Festigkeit und Korrosionsbeständigkeit bekannt und eignet sich daher gut in harten Umgebungen. Doch es gibt einen Nachteil: Er wiegt deutlich mehr als alternative Materialien, was bei schnellen Zügen ins Gewicht fällt. Ganz im Gegensatz dazu sind Verbundwerkstoffe leichter und helfen, Treibstoff zu sparen und die Schienen auf Dauer weniger zu belasten. Praxistests auf Hochgeschwindigkeitsstrecken zeigen, dass Verbundwerkstoffe die Wartungskosten senken und Zügen ermöglichen, schneller zu fahren, ohne so schnell auszufallen. Edelstahl hingegen sorgt für jahrzehntelange Zuverlässigkeit, falls dies das Ziel der Betreiber ist. Japan's Shinkansen-Netzwerk und Deutschlands ICE-Züge beispielsweise kombinieren beide Materialien je nach lokalen Wetterbedingungen und Verkehrsaufkommen bestimmter Streckenabschnitte. Die Wahl zwischen beiden hängt letztlich davon ab, welche Ziele der Eisenbahnkonzern mit seiner Infrastrukturinvestition verfolgt.

Schutzbeschichtungen für Feuchtigkeitsbeständigkeit

Schutzbeschichtungen sind entscheidend, um Schraubverbindungen im Schienenverkehr langlebiger und leistungsfähiger zu machen, vor allem weil sie Schäden durch Feuchtigkeit verhindern. Beschichtungen aus Zink und Epoxidharz schützen Metallteile vor Rost, ein Problem, das unter verschiedenen Wetterbedingungen häufig auftritt. Studien bestätigen dies und zeigen, dass solche Beschichtungen verhindern, dass Metall im Laufe der Zeit zerfällt, wodurch sichere und zuverlässige Zugfahrten gewährleistet bleiben. Ein Beispiel ist Skandinavien, wo Schienenunternehmen spezielle Beschichtungen auf ihre Gleise auftrugen und feststellten, dass der Wartungsbedarf um etwa 30 % sank. Zu den neuen Entwicklungen gehören sogenannte Nanokomposit-Beschichtungen, die besser haften und langsamer abnutzen als herkömmliche Alternativen. Obwohl diese fortschrittlichen Materialien immer noch teuer sind, könnten sie in Zukunft Standard auf Gleisen werden, die extremen Wetterbedingungen ausgesetzt sind. Für Eisenbahnunternehmen, die Kosten senken möchten, ohne die Zuverlässigkeit ihrer Dienste zu gefährden, lohnt es sich, über Entwicklungen in der Beschichtungstechnologie auf dem Laufenden zu bleiben, da dies aus wirtschaftlicher Sicht Sinn macht.

Methoden zur Kompensation der thermischen Ausdehnung

Beim Umgang mit der Reaktion von Verbindungselement-Materialien auf Hitze und Kälte wird es äußerst wichtig, die Gleise trotz extremer Temperaturschwankungen intakt zu halten. Die Materialien verhalten sich nämlich nicht alle gleich, wenn sich die Temperaturen ändern, wodurch zusätzliche Belastungen auf die Gleisbefestigungen entstehen, was dazu führen kann, dass diese sich im Laufe der Zeit verschieben oder sogar brechen. Bahnunternehmen begegnen diesen Problemen durch intelligente Gestaltungslösungen. Einige verwenden spezielle Schlupfbolzen, die begrenzte Bewegungen erlauben, während andere Dehnungsfugen installieren, die eigens entwickelt wurden, um solche Materialverlagerungen auszugleichen, ohne den Halt zu verlieren. In der Eisenbahnbranche wurden mit diesen Ansätzen gute Erfahrungen gemacht, insbesondere in Regionen mit drastischen klimatischen Unterschieden. Die Transsibirische Eisenbahn beispielsweise hat in bestimmten Abschnitten thermische Anpassungssysteme eingeführt, welche die Gleise trotz eisiger Winter und heißer Sommer ausgerichtet halten. Dank solch cleveren Ingenieurleistungen bleiben Bahnnetze stabil und funktionsfähig, egal welches Wetter auf sie zukommt.

Globale Best Practices im Schraubenpflege

Innovationen im Hochgeschwindigkeitsbahnetz Spaniens

Spanien legt bei der Hochgeschwindigkeitsbahntechnologie wirklich eine Schippe drauf, insbesondere bei jenen lästigen Befestigungsproblemen, die viele Bahnsysteme belasten. Das Land hat auf seinen Strecken einige beeindruckende technische Verbesserungen eingeführt, wodurch Züge gleichmäßiger und sicherer fahren. Interessant ist dabei, wie diese Verbesserungen tatsächlich dazu beitragen, die lästigen Wartungsunterbrechungen zu reduzieren, die Fahrpläne so sehr stören. In Zusammenarbeit mit verschiedenen Technologieunternehmen und Universitäten haben spanische Ingenieure intelligente Überwachungssysteme entwickelt, die kleine Probleme erkennen, bevor sie sich zu großen Störungen entwickeln. Das bedeutet, dass Mechaniker Probleme beheben können, bevor Befestigungselemente unerwartet versagen. Infolgedessen fahren spanische Züge heute zuverlässiger denn je. Andere Länder beobachten dies aufmerksam und prüfen, ob sie diese Erfolgsgeschichte auch in ihren eigenen Bahnnetzen umsetzen können.

Japans präzise Wartungsregime

Der japanische Ansatz bei der Gleiswartung ist im Grunde das, was ihre Shinkansen seit Jahrzehnten so reibungslos ohne größere Probleme fahren lässt. Sie überprüfen diese winzigen Verbindungselemente, die alles zusammenhalten, mit einer solchen Regelmäßigkeit, dass Ausfälle praktisch kaum vorkommen. Allein die Betrachtung konkreter Zahlen der JR East zeigt etwas Erstaunliches: weniger als eine Minute unplanmäßige Stillstandszeit pro Zug und Jahr! Eine solche Erfolgsbilanz stellt japanische Eisenbahnen klar an die Weltspitze hinsichtlich Sicherheitsstandards. Was macht das möglich? Es hängt damit zusammen, wie tief verwurzelt präzise Arbeitsgewohnheiten bereits in der japanischen Kultur selbst sind. Lokomotivführer folgen Routinen, die über Generationen weitergegeben wurden, wobei sie Komponenten während der üblichen Inspektionen oft mehrfach überprüfen. Für andere Länder, die ihre eigenen Schienennetze verbessern möchten, gibt es viel zu lernen, wenn man beobachtet, wie Japan Wartung nicht als Kostenfaktor, sondern als Investition in langfristige Zuverlässigkeit betrachtet.

Lektionen aus Chinas rascher Schienenbahn-Expansion

Das explosive Wachstum des chinesischen Eisenbahnnetzes lehrt wertvolle Lektionen über die Wartung von Befestigungselementen in groß angelegten Infrastrukturprojekten. Zu Hause angesichts des weltweit größten Hochgeschwindigkeitsbahnnetzes haben chinesische Ingenieure ausgeklügelte Wartungsmethoden entwickelt, um mit all diesem Wachstum umzugehen. Sie verlassen sich stark auf vorausschauende Technologien, die Probleme erkennen, bevor sie auftreten, wodurch die Sicherheit der Züge gewährleistet bleibt, während ständig neue Strecken gebaut werden. Ein Blick darauf, wie China sein ständig wachsendes Netzwerk verwaltet, zeigt, warum gute Wartungssysteme so entscheidend sind, wenn man groß wachsen will, ohne Sicherheit oder Zuverlässigkeit zu gefährden. Was in China funktioniert, könnte auch anderswo Erfolg haben, insbesondere in Ländern, die derzeit eigene ehrgeizige Bahnprojekte starten.

FAQ

Welche sind die wesentlichen Komponenten von Schienenbefestigungssystemen?

Schienenbefestigungssysteme umfassen Schwellen, Klammern und Schrauben, allesamt darauf ausgelegt, Kräfte von Hochgeschwindigkeitszügen zu überstehen. Schwellen bieten Stabilität, Klammern halten die Schienen sicher und Schrauben gewährleisten die strukturelle Integrität.

Warum ist die Integrität der Befestigungselemente für die Schienenbahnsicherheit entscheidend?

Die Integrität der Befestigungselemente gewährleistet die Gesamtsicherheit der Schienen durch Verhinderung von Entgleisungen, die durch lose Schrauben oder unzureichende Klammern verursacht werden können, was zu Komponentenablösung während des Betriebs führen kann.

Wie beeinflussen Umwelteinflüsse die Schienenbefestigungselemente?

Umwelteinflüsse wie Feuchtigkeit und Salzgehalt tragen zur Korrosion bei. Küstenregionen und extreme Umgebungen erfordern korrosionsresistente Materialien und Beschichtungen für Befestigungselemente.

Welche Maßnahmen können ergriffen werden, um das Lockerwerden der Befestigungselemente aufgrund dynamischer Kräfte zu verhindern?

Durch den Einsatz keilgespannter Schaufenster, wie z. B. Nord-Lock, kann ein Lockerwerden unter dynamischen Lasten widerstanden werden, wodurch stärkere Verbindungen sichergestellt und die Schienenbahnsicherheit aufrechterhalten wird.

Inhaltsverzeichnis

- Grundlagen der Hochgeschwindigkeitsbahn-Befestigungselemente

- Häufige Wartungsprobleme mit Hochgeschwindigkeitsbefestigungselementen

- Wesentliche Wartungspraktiken für Langlebigkeit

- Fortgeschrittene Diagnose- und Reparaturstrategien

- Umwelt- und Materialoptimierung

- Globale Best Practices im Schraubenpflege

-

FAQ

- Welche sind die wesentlichen Komponenten von Schienenbefestigungssystemen?

- Warum ist die Integrität der Befestigungselemente für die Schienenbahnsicherheit entscheidend?

- Wie beeinflussen Umwelteinflüsse die Schienenbefestigungselemente?

- Welche Maßnahmen können ergriffen werden, um das Lockerwerden der Befestigungselemente aufgrund dynamischer Kräfte zu verhindern?