Componentes principales de los sistemas de fijación de alta velocidad

Principios de diseño de fijaciones tradicionales frente a modernas

Los antiguos sistemas de fijación ferroviarios solían mantener diseños sencillos y materiales básicos porque se centraban en hacer el trabajo al menor coste posible. Funcionaban bien para trenes convencionales en su época, pero empezaron a mostrar sus limitaciones cuando surgieron las exigencias del transporte de alta velocidad, ya que no podían hacer frente a esas fuerzas dinámicas tan intensas. Avanzando hasta hoy en día, la situación es completamente diferente. Los diseños modernos de fijaciones para ferrocarriles de alta velocidad han evolucionado mucho, incorporando elementos como aleaciones extremadamente resistentes y plásticos ingeniosamente diseñados. Esto se traduce en componentes más resistentes capaces de soportar mayores esfuerzos, a la vez que pesan menos que sus predecesores. Componentes más ligeros equivalen a un mejor desempeño general en los sistemas ferroviarios que intentan adaptarse a los requisitos de velocidad cada vez mayores.

Los diseños modernos de fijaciones en realidad tienen en cuenta diversas condiciones de la vía, así como los distintos tipos de cargas que deben soportar. Visto de esta manera, estos sistemas han sido cuidadosamente elaborados para ofrecer una mejor estabilidad y mantener la seguridad incluso cuando los trenes circulan a velocidades muy altas. Las fijaciones que vemos en la actualidad incorporan técnicas avanzadas de ingeniería que les permiten adaptarse a los cambios de temperatura a lo largo del día, lo cual mantiene los rieles correctamente alineados sin problemas. Alejarse de los métodos tradicionales de fijación ha marcado definitivamente una gran diferencia para los sistemas ferroviarios de alta velocidad en general. Estamos viendo un mejor desempeño, componentes más duraderos y, lo más importante, medidas de seguridad mejoradas para los pasajeros que viajan a esas velocidades asombrosas.

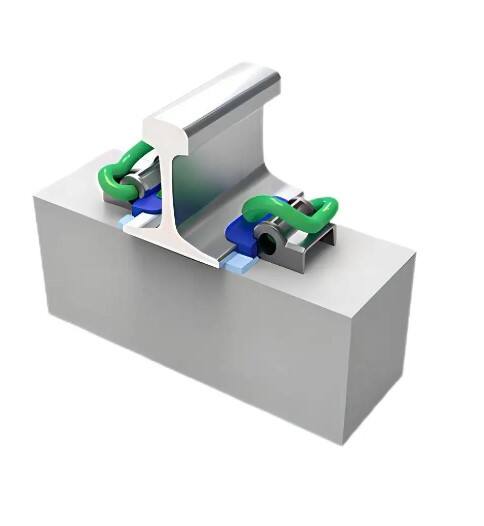

Elementos clave: Tenazas de tensión y cojinetes ferroviarios

Los tensores desempeñan un papel fundamental para mantener los rieles alineados cuando los trenes pasan a alta velocidad. Estos dispositivos aplican una presión constante sobre las vías férreas, evitando que se desplacen lateralmente o se muevan hacia arriba y abajo, lo cual crearía condiciones peligrosas para los pasajeros. Lo que hace tan eficaces a estos tensores es su capacidad para mantener la distancia correcta entre los rieles (conocida como ancho de vía) sin necesidad de ajustes frecuentes por parte del personal de mantenimiento. Esto significa menos interrupciones durante las inspecciones rutinarias y, en última instancia, viajes en tren mucho más seguros en toda la red.

Los tacos de carril ayudan a absorber los golpes y reducir las vibraciones en las vías ferroviarias. Fabricados principalmente con materiales similares al caucho, se colocan entre los rieles y los durmientes. Su principal función es absorber esas vibraciones molestas mientras mantienen los niveles de ruido bajo control, algo que es muy importante para la comodidad de los pasajeros y también ayuda a proteger todo el sistema ferroviario del desgaste. Estudios indican que lograr el equilibrio adecuado entre la tensión de los rieles y los materiales de los tacos marca una diferencia real en el desempeño conjunto del sistema, distribuyendo mejor las fuerzas poderosas a lo largo de la vía y haciendo que dure más antes de necesitar reparaciones. Ajustar correctamente estos detalles tiene grandes beneficios a largo plazo en términos de costos, ya que una instalación adecuada significa menos averías y un funcionamiento más suave de los trenes en general.

Sistemas Modulares para Aplicaciones Diversas de Vía

Los sistemas modulares de fijación han cambiado realmente el juego en cuanto a la adaptación de vías para todo tipo de configuraciones. Lo que hace especiales a estos sistemas es su capacidad de intercambiar piezas y reorganizarlas según las necesidades del lugar. Por ejemplo, las compañías ferroviarias suelen requerir diferentes configuraciones dependiendo de dónde estén colocando las vías. La verdadera ventaja se manifiesta en zonas con geografía y condiciones climáticas diversas. Las vías que atraviesan lugares con temperaturas extremas o distintos tipos de terreno necesitan ajustes para hacer frente a los desafíos locales. Algunas secciones pueden requerir fijaciones más resistentes para terrenos rocosos, mientras que otras necesitan flexibilidad para suelos arenosos. Esta clase de adaptabilidad ahorra tiempo y dinero en comparación con los métodos tradicionales, que requerían instalaciones completamente nuevas para cada situación.

Analizar las implementaciones reales en diferentes partes del mundo muestra lo eficaz que resultan los sistemas modulares en la práctica. Estos sistemas también funcionan en entornos bastante exigentes: desde desiertos abrasadoramente calientes donde las temperaturas superan los 120°F, hasta regiones de tundra heladas donde la nieve cubre todo durante meses seguidos. ¿Qué los hace destacar? Bueno, son sorprendentemente fáciles de ensamblar y mantener. Cuando algo necesita reparación o ajuste, los equipos pueden comenzar a trabajar inmediatamente sin tener que esperar días para recibir equipos especializados. Esto reduce tanto el tiempo de inactividad como los costos laborales para las empresas. Los operadores ferroviarios actuales necesitan infraestructura que funcione sin problemas año tras año, resistiendo lo que la naturaleza le lance, algo que precisamente ofrecen estos enfoques modulares.

Avances de Ingeniería en Tecnología de Ajuste

Innovaciones en el Material de Elastómero Magnetorreológico (MRE)

Los elastómeros magnetorreológicos, o MREs, están revolucionando el juego en cuanto a sistemas de fijación en ferrocarriles de alta velocidad. Lo que hace especiales a estos materiales es su capacidad para ajustarse sobre la marcha a diferentes condiciones, respondiendo específicamente a cualquier desafío ambiental u operativo que surja. Los beneficios son evidentes: un aislamiento muy eficaz de vibraciones y unas propiedades asombrosas de resistencia al impacto, factores que resultan cruciales para mantener los trenes seguros y funcionando sin contratiempos a esas velocidades vertiginosas. Estudios de la industria muestran que las empresas que utilizan MREs en sus sistemas de fijación reportan una mayor durabilidad y estabilidad general en comparación con métodos anteriores. Esto sugiere que podríamos asistir a una revisión completa del modo en que se fijan los componentes de los trenes, a medida que los fabricantes sigan probando estos materiales inteligentes.

Vossloh Protect: Resistencia avanzada a la corrosión

La tecnología Vossloh Protect representa un gran avance en cuanto a la prolongación de la vida útil de los fijadores ferroviarios gracias a su excelente resistencia contra la corrosión. El recubrimiento funciona muy bien para piezas de acero de alta resistencia, manteniéndolas intactas incluso cuando se exponen a todo tipo de condiciones climáticas, desde un calor intenso hasta fríos extremos. Pruebas reales realizadas en diversas regiones del mundo han demostrado lo eficaz que es esta tecnología para resistir la oxidación y la degradación con el tiempo. Cada vez más empresas están empezando a adoptar Vossloh Protect en la actualidad porque cambia por completo la forma en que se maneja el mantenimiento. Los operadores ferroviarios reducen sus gastos en reparaciones frecuentes, ya que no necesitan reemplazar componentes desgastados con tanta frecuencia. Esto significa una mejor planificación de los programas de mantenimiento rutinario, sin que averías inesperadas interrumpan las operaciones.

Fabricación de precisión con sensores de luz estructurada

Los sensores de luz estructurada son realmente importantes para garantizar que los fijadores ferroviarios cumplan con estándares exactos durante el proceso de fabricación. Estas herramientas avanzadas permiten a las fábricas medir las dimensiones de los fijadores con mucha mayor precisión que los métodos tradicionales, lo cual significa piezas que encajan mejor y funcionan con mayor seguridad en las vías reales. Cuando las empresas logran este nivel de precisión correctamente, ahorran dinero a largo plazo, ya que hay menos desperdicio y se necesitan menos reemplazos en el futuro. Los datos de las plantas de fabricación también muestran resultados bastante impresionantes: algunas fábricas reportan una reducción de productos defectuosos del orden del 30 % después de adoptar la tecnología de luz estructurada. Este tipo de mejora resulta muy significativa cuando se trata de componentes críticos de infraestructura ferroviaria que deben resistir condiciones extremas día a día.

Mejorando la Seguridad a Través del Control de Vibraciones

Mecánica de Distribución de Fuerzas en Sistemas de Carril de Losa

Cómo se distribuyen las fuerzas a través de los sistemas de vía sin balasto es realmente importante para mantener intacto todo el sistema de vía, especialmente relevante para esos trenes de alta velocidad que vemos hoy en día. Un buen diseño asegura que todas esas fuerzas potentes provenientes de los trenes en marcha se dispersen adecuadamente sobre toda la infraestructura, en lugar de ejercer demasiada presión sobre una sola parte. Diseños deficientes, en ocasiones, crean puntos problemáticos donde se concentra excesivo peso, lo cual con el tiempo puede provocar fallos. El análisis de datos reales obtenidos en el campo nos muestra que lograr un correcto equilibrio de cargas reduce considerablemente el desgaste, lo que significa vías más duraderas y trayectos más seguros en general. Tome como ejemplo lo ocurrido recientemente en una línea ferroviaria europea de alta velocidad. Después de actualizar su sistema de vía sin balasto con características mejoradas de distribución de fuerzas, los equipos de mantenimiento reportaron un gasto un 25 % menor en reparaciones en comparación con antes de la actualización.

Reducción de la propagación de microgrietas en durmientes de hormigón

Las grietas diminutas que se forman en los durmientes de hormigón de las vías férreas representan riesgos serios para la estabilidad del trazado y la seguridad general del ferrocarril. A lo largo de meses e incluso años, estas pequeñas fracturas tienden a agrandarse, especialmente cuando están sometidas a la constante percusión de los pesados trenes de mercancías que pasan diariamente. Los ingenieros han desarrollado varias soluciones para abordar este problema, incluyendo materiales mejorados mezclados con el hormigón y métodos más eficaces para distribuir la presión a través de la superficie del durmiente. Algunas innovaciones recientes implican la adición de elementos microscópicos de refuerzo dentro del propio hormigón, lo cual ayuda a ralentizar la propagación de esas grietas. Un estudio de caso realizado en Japón también mostró resultados bastante impresionantes: aproximadamente un 40% menos de grietas aparecieron en las secciones de prueba donde se aplicaron estos nuevos métodos. Esto significa vías más seguras para todos y una probabilidad mucho menor de descarrilamientos peligrosos causados por infraestructura degradada.

Estudio de caso: Prevención de descarrilamientos en líneas de transporte masivo

Mirar los descarrilamientos anteriores nos explica por qué los buenos sistemas de fijación son tan importantes para mantener los trenes en las vías. Un ejemplo práctico proviene de una línea ferroviaria de mercancías pesadas, donde unas fijaciones mejores marcaron la diferencia al prevenir descarrilamientos. Tras un incidente allí, los investigadores descubrieron que la tecnología más reciente en fijaciones redujo considerablemente problemas similares. Las empresas ferroviarias que adoptaron materiales modernos observaron una caída drástica en sus índices de accidentes. Una compañía en particular que instaló estos sistemas mejorados en toda su red notó aproximadamente un 33 % menos de descarrilamientos en solo seis meses. Todo esto demuestra que invertir en sistemas sólidos de fijación ya no se trata solo de cumplir con regulaciones. Realmente ahorra dinero a largo plazo y asegura que tanto pasajeros como mercancías lleguen sanos y salvos a su destino.

Mejoras en la Eficiencia Operativa

Habilitando la Implementación de Riel Soldado Continuo

La introducción de los sistemas de carril soldado continuo (CWR) ha cambiado la forma en que operan los ferrocarriles hoy en día, permitiendo que los trenes funcionen mejor y ahorrando dinero en reparaciones. Al eliminar esas fastidiosas juntas de carril, las vías se vuelven mucho más suaves, por lo que hay menos necesidad de reparaciones constantes y los pasajeros disfrutan más sus viajes. Sin todas esas juntas golpeándose entre sí, los carriles no se desgastan tan rápido por el constante impacto, lo que significa facturas de reparación más bajas a largo plazo. Mire las ferrovías de Europa: cuando pasaron a CWR, muchas vieron caer sus costos de mantenimiento aproximadamente a la mitad, lo que hace que las operaciones sean mucho más eficientes. Una mejor comodidad al viajar no solo beneficia a los clientes; también reduce la contaminación acústica causada por el ruido de los trenes al circular por las vías, resultando en un entorno más tranquilo para las comunidades cercanas. Con la sostenibilidad volviéndose cada vez más importante, estos beneficios muestran por qué CWR sigue siendo una elección inteligente para las compañías ferroviarias que buscan construir infraestructura duradera sin gastar de más.

Soluciones sin mantenimiento para reducir el tiempo de inactividad

Cambiar a elementos de fijación sin mantenimiento en los sistemas ferroviarios puede ayudar realmente a reducir el tiempo de inactividad mientras se incrementa la eficiencia general. Estas soluciones modernas de fijación incorporan materiales especiales e innovaciones tecnológicas, incluidas propiedades autorlubricantes que reducen considerablemente la frecuencia con que los equipos de mantenimiento necesitan revisarlos y gastar dinero en reparaciones. Cuando hay menos fricción entre las piezas gracias a esos materiales autorlubricantes, los componentes simplemente duran más antes de desgastarse por completo. Por ejemplo, ciertas líneas ferroviarias que comenzaron a usar estas opciones sin mantenimiento el año pasado observaron una reducción del tiempo de inactividad de aproximadamente el 30 %, dependiendo de las condiciones. Los mecánicos que trabajan en estas vías reportan no solo ahorro económico, sino también mejores registros de seguridad, ya que los trabajadores no tienen que trepar tanto por los trenes para realizar revisiones rutinarias. En conjunto, este enfoque parece muy prometedor para mantener los trenes circulando sin interrupciones ni retrasos imprevistos.

Ahorro de Energía a través de la Transferencia de Carga Optimizada

Cuando los sistemas ferroviarios mejoran en distribuir adecuadamente el peso, se abren grandes oportunidades para ahorrar en consumo de energía. Piense en la forma en que los trenes realmente avanzan sobre las vías. Una buena transferencia de carga significa menos energía desperdiciada y componentes más duraderos tanto en las ruedas del tren como en los rieles mismos. Algunos estudios señalan ahorros de energía de alrededor del 20 % cuando se implementan estos diseños mejorados, lo cual se traduce en ahorros significativos con el tiempo para los operadores ferroviarios. Observe lo que ocurre en Japón y a través de Europa, donde muchas redes ferroviarias ya han adoptado estos enfoques más inteligentes. Están experimentando reducciones reales en los costos operativos manteniendo la confiabilidad del servicio. Más allá del ahorro económico, estas mejoras también ayudan a reducir las emisiones de carbono, ya que se consume menos energía innecesariamente. Estamos empezando a ver que esto se convierta en una práctica estándar en la industria, a medida que las empresas buscan cumplir con metas de sostenibilidad y responden a las crecientes preocupaciones sobre los impactos del cambio climático.

Adopción Global y Validación del Rendimiento

Normas de Red de Alta Velocidad Europea (EN/AREMA)

Los trenes de alta velocidad europeos siguen reglas estrictas establecidas por normas como EN y AREMA, y estas realmente definen cómo se diseñan y desempeñan los elementos de fijación ferroviaria. El propósito de todas estas regulaciones es sencillo: asegurar que los componentes del tren sean seguros y eficientes, para que los pasajeros reciban un servicio confiable cuando más lo necesitan. Tomemos como ejemplo las mejoras en seguridad. Cuando las empresas cumplen con estas directrices, los accidentes disminuyen drásticamente mientras que las reparaciones se vuelven menos frecuentes, ahorrando dinero a largo plazo. Analizando cifras reales en varios países también se observan resultados bastante impresionantes. La mayoría de los operadores ferroviarios europeos reportan mejores indicadores de desempeño después de implementar correctamente estos estándares, algo comprensible dada la minuciosidad con que se aplican en toda la industria.

Evolución del sujetador Shinkansen de Japón desde 1964

Cuando Japón lanzó el Shinkansen en 1964, nadie podría haber predicho cuánto cambiaría la tecnología de fijación con el tiempo. Estos pequeños pero esenciales componentes han sido fundamentales para hacer el tren bala más rápido, seguro y duradero a lo largo de su historia. Los ingenieros han seguido mejorando los diseños de los elementos de fijación década tras década, creando piezas más resistentes capaces de soportar velocidades extremas sin comprometer la seguridad de los pasajeros. Por ejemplo, los elementos de fijación modernos incorporan ahora materiales especiales que resisten el desgaste incluso a altas velocidades. Analizando informes del sector, está claro que estas mejoras han supuesto una diferencia real en las operaciones diarias. Los trenes experimentan menos paradas inesperadas y requieren revisiones de mantenimiento menos frecuentes que en años anteriores, lo que significa un mejor servicio para los pasajeros de todo el país.

Producción Anual de China de 50 Millones de Tenazas de Tensión

Con una producción anual de alrededor de 50 millones de abrazaderas de tensión, China desempeña un papel fundamental en el suministro de piezas para trenes de alta velocidad en todo el mundo. Al fabricar tantos componentes, mantener una calidad consistente se vuelve absolutamente crítico. Los fabricantes implementan controles estrictos durante todo el proceso de producción para asegurar que cada abrazadera funcione de manera confiable bajo condiciones de estrés. Estos controles de calidad coinciden con las normas establecidas por la industria en diferentes países. Además, el análisis de las cifras reales de exportación revela otra perspectiva. Las abrazaderas de tensión fabricadas en China cumplen o incluso superan con frecuencia las especificaciones internacionales, lo cual explica por qué aparecen constantemente en proyectos ferroviarios desde Europa hasta Sudamérica. La creciente demanda habla por sí sola sobre lo bien que estos productos compiten frente a los de otras regiones.

Tendencias Futuras en Sistemas de Fijación Adaptativos

Pernos Inteligentes con Monitoreo en Tiempo Real de la Geometría

Los últimos sistemas inteligentes de fijación con tecnología de monitoreo en tiempo real están cambiando la forma en que pensamos sobre la seguridad y el rendimiento ferroviario. Estos sistemas utilizan sensores de luz estructurada para medir aspectos como el alineamiento de la vía y el desgaste de los componentes con una precisión increíble. Esta clase de precisión permite a los ingenieros detectar problemas antes de que se conviertan en asuntos graves, reduciendo significativamente las fallas. Un estudio realizado en 2018 por investigadores de la Universidad de Shanghái (publicado en Sensors) reveló que las vías equipadas con estos sujetadores inteligentes duraron más y tuvieron menos accidentes en comparación con las configuraciones tradicionales. Cuando los equipos de mantenimiento reciben constantemente datos provenientes de las propias vías, pueden resolver pequeños problemas rápidamente, en lugar de esperar averías mayores. Esto significa que los trenes circulan con mayor suavidad, los pasajeros experimentan menos retrasos y los operadores ahorran dinero en reparaciones de emergencia.

el nombre de la empresa Cui, H., Hu, Q., & Mao, Q. (2018). Medición en Tiempo Real de Parámetros Geométricos de Sujetadores de Ferrocarril de Alta Velocidad Basada en Nubes de Puntos de Sensores de Luz Estructurada. Sensores , 18(11), 3675. https://doi.org/10.3390/s18113675

Materiales Sostenibles para Reducir la Huella de Carbono

El uso de materiales ecológicos para sistemas de fijación ofrece ventajas ambientales reales, especialmente en lo que respecta a la reducción de emisiones de carbono. Cuando las empresas comienzan a incorporar materiales como aluminio reciclado o plásticos derivados de fuentes biológicas en sus soluciones de fijación, realmente logran una reducción significativa en la huella de carbono asociada a la construcción y mantenimiento de ferrocarriles de alta velocidad. Considere lo ocurrido con aquellas almohadillas de rieles fabricadas a partir de neumáticos deconstruidos mencionadas en un estudio realizado por Sol-Sánchez y otros, publicado en Construction and Building Materials. Esa aplicación específica demostró cuánto puede mejorar la situación ambiental al optar por alternativas más sostenibles. La industria ferroviaria ya no solo se enfoca en hacer trenes más rápidos; al sustituir materiales tradicionales por alternativas sostenibles, este sector tiene el potencial de convertirse en uno de los actores clave en la lucha contra el cambio climático dentro de la infraestructura de transporte.

el número de unidades Sol-Sánchez, M., Moreno-Navarro, F., Rubio-Gámez, M.C. (2015). The use of elastic elements in railway tracks: A state of the art review. Materiales de construcción y edificación , 75, 293-305. [Google Scholar] [CrossRef]

Integración con compatibilidad de vía Maglev

La combinación de sistemas de fijación adaptativos con la tecnología Maglev está destinada a dar grandes pasos en la eficiencia del transporte. La levitación magnética funciona de forma diferente a los rieles convencionales, lo que crea algunos problemas de ingeniería bastante complejos que requieren fijaciones híbridas especiales para cerrar la brecha entre los sistemas antiguos y nuevos. Los investigadores han estado estudiando esta transición durante años. Un estudio publicado recientemente en revistas de ingeniería de pavimentos muestra lo viables que pueden ser estos sistemas mixtos cuando se diseñan adecuadamente. Aunque definitivamente existen ganancias de eficiencia, la implementación en el mundo real requerirá una planificación cuidadosa y una inversión sustancial antes de ver una adopción generalizada en las redes ferroviarias de alta velocidad en las próximas décadas.

el nombre de la empresa Freudenstein, S. (2010). Rheda 2000 â® : Sistemas de vía sin lastre para aplicaciones ferroviarias de alta velocidad. Int. J. Pavement Eng. , 11, 293-300. [Google Scholar] [CrossRef]

Preguntas frecuentes

¿Qué materiales se utilizan típicamente en los sujetadores ferroviarios modernos?

Los sujetadores ferroviarios modernos utilizan materiales avanzados como aleaciones de alta resistencia y plásticos ingenieriles, mejorando la resistencia a la tracción y reduciendo el peso.

¿Por qué son vitales los tensores en sistemas ferroviarios de alta velocidad?

Los tensores mantienen la alineación de las vías ejerciendo una presión constante, evitando movimientos laterales o verticales, esencial para un viaje estable a alta velocidad.

¿Cómo benefician los sistemas de sujeción modulares a aplicaciones diversas de vía?

Los sistemas modulares ofrecen adaptabilidad mediante componentes intercambiables diseñados para entornos de vía específicos, acomodando diferentes condiciones geográficas y climáticas.

¿Qué ventajas ofrecen los Elastómeros Magnetorreológicos (EMR) en sistemas de sujeción?

Los EMR proporcionan un mejor control de vibraciones y resistencia al impacto, adaptándose a condiciones variables mientras mejoran la seguridad y eficiencia.

¿Cómo mejora la tecnología Vossloh Protect la longevidad de los sujetadores?

Vossloh Protect garantiza una excelente resistencia a la corrosión en los elementos de sujeción, manteniendo la integridad del acero en diversos climas, reduciendo reparaciones y reemplazos.

¿De qué manera mejoran los sujetadores inteligentes la seguridad ferroviaria?

Los sujetadores inteligentes ofrecen un monitoreo en tiempo real de la geometría, permitiendo el mantenimiento predictivo y reduciendo los riesgos de fallo, lo que mejora la seguridad.

Tabla de Contenido

- Componentes principales de los sistemas de fijación de alta velocidad

- Avances de Ingeniería en Tecnología de Ajuste

- Mejorando la Seguridad a Través del Control de Vibraciones

- Mejoras en la Eficiencia Operativa

- Adopción Global y Validación del Rendimiento

- Tendencias Futuras en Sistemas de Fijación Adaptativos

-

Preguntas frecuentes

- ¿Qué materiales se utilizan típicamente en los sujetadores ferroviarios modernos?

- ¿Por qué son vitales los tensores en sistemas ferroviarios de alta velocidad?

- ¿Cómo benefician los sistemas de sujeción modulares a aplicaciones diversas de vía?

- ¿Qué ventajas ofrecen los Elastómeros Magnetorreológicos (EMR) en sistemas de sujeción?

- ¿Cómo mejora la tecnología Vossloh Protect la longevidad de los sujetadores?

- ¿De qué manera mejoran los sujetadores inteligentes la seguridad ferroviaria?