Compréhension des bases des attaches pour voies ferroviaires à grande vitesse

Composants des systèmes de fixation de rail

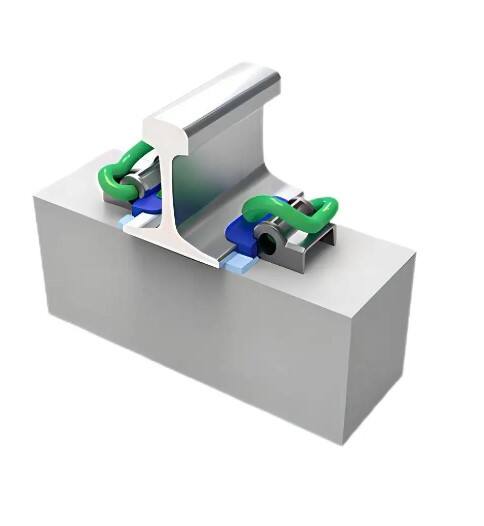

Un bon système de fixation ferroviaire comprend plusieurs éléments clés travaillant ensemble : traverses, attaches et boulons, tous conçus pour supporter les contraintes extrêmes liées à l'exploitation de trains à grande vitesse. Les traverses sont généralement fabriquées à partir de matériaux résistants tels que le béton ou des composites spéciaux, agissant comme fondation et assurant la stabilité de l'ensemble sur les voies. Les attaches utilisées existent en divers matériaux, principalement de l'acier à haute résistance ou certains mélanges polymériques, et leur rôle est simple mais essentiel : maintenir les rails solidement fixés aux traverses afin d'éviter tout déplacement lorsque les trains circulent à ces vitesses impressionnantes. Les boulons jouent également leur rôle, généralement fabriqués en acier robuste car ils doivent résister à ces importantes forces sans céder. Lors de l'assemblage de l'ensemble de ce système, la précision est primordiale. Les ingénieurs passent de longues heures à s'assurer que chaque composant s'aligne parfaitement, car même de petits décalages peuvent entraîner de gros problèmes à long terme, lorsque les vibrations s'accumulent et que les trains filent à pleine vitesse sur les voies avec une vélocité saisissante.

Pourquoi l'intégrité des fixations impacte la sécurité ferroviaire

Les fixations ferroviaires jouent un rôle crucial pour assurer la sécurité des trains en circulation sur les voies, comme l'ont démontré à plusieurs reprises les données sur la sécurité ferroviaire. Lorsque ces fixations viennent à défaillir, qu'il s'agisse d'usure ou d'un entretien insuffisant, elles peuvent provoquer des déraillements, mettant ainsi tout le monde en danger. Réfléchissez-y : si des boulons se desserrent ou si les attaches ne sont pas correctement serrées, des éléments pourraient simplement tomber pendant que le train est en marche, entraînant des problèmes graves par la suite. Récemment, la compagnie ferroviaire allemande Deutsche Bahn a effectué des contrôles de sécurité sur son réseau à grande vitesse, qu'a-t-elle découvert ? Les problèmes liés aux fixations figuraient parmi les préoccupations principales en matière de prévention des accidents. C'est pour cette raison que les ingénieurs civils consacrent beaucoup de temps à vérifier chaque point de connexion. Ils n'effectuent pas non plus des contrôles occasionnels ; des inspections régulières font partie des opérations quotidiennes afin de s'assurer que rien ne soit négligé avant qu'une catastrophe ne se produise.

Facteurs de contrainte principaux : Vibration, Charge et Vitesse

Les fixations utilisées dans les voies ferrées subissent en permanence des contraintes dues aux vibrations des trains, à la fois au niveau du poids statique et des charges mobiles, ainsi qu'à la vitesse élevée du trafic ferroviaire moderne. Tous ces éléments exercent une pression considérable sur les matériaux, ce qui pousse les ingénieurs à rechercher des fixations suffisamment robustes pour maintenir l'ensemble intact malgré ces contraintes. La plupart des fabricants s'appuient sur des données réelles de performance et appliquent des méthodes éprouvées d'ingénierie lors du développement de fixations capables de résister à ces forces incessantes. Prenons l'exemple des rondelles freinées à empreinte de Nord-Lock, conçues dès le départ pour supporter précisément ces forces latérales complexes qui provoquent le desserrage progressif des fixations classiques après plusieurs mois, voire années de service. Concevoir des fixations adaptées grâce à des tests rigoureux est essentiel, car les systèmes ferroviaires à grande vitesse actuels exigent des composants dont la défaillance imprévue est exclue, un facteur crucial pour garantir la sécurité sur les réseaux ferroviaires à travers le monde.

Défis courants d'entretien avec les fixations haute vitesse

Mécanismes de desserrage dus aux forces dynamiques

Lorsque les trains à grande vitesse circulent sur les rails, ils génèrent des forces puissantes qui peuvent provoquer le desserrage progressif des fixations, rendant ainsi l'entretien très problématique pour les ingénieurs. Nous avons connu un tel incident en 2010 avec un accident impliquant un train de la Deutsche Bahn. Une porte s'est littéralement détachée parce que ses fixations ont cédé pendant que le train traversait un tunnel, entraînant une collision avec un autre train. Pour résoudre ce type de problème, les ingénieurs utilisent désormais des rondelles spéciales appelées rondelles frein à verrouillage par coin (Nord-Lock est une marque). Toutefois, ces rondelles ne sont pas des modèles ordinaires. Elles sont conçues spécifiquement pour rester bien serrées, même soumises aux vibrations constantes et aux mouvements induits par le trafic ferroviaire. Cette différence s'avère déterminante pour maintenir les composants du train solidement assemblés, ce qui a évidemment une grande importance pour la sécurité des passagers sur nos chemins de fer.

Fissures par fatigue et dégradation des matériaux

Lorsque des éléments de fixation présentent des ruptures par fatigue, c'est généralement parce qu'ils ont été soumis à des cycles répétés de contraintes qui usent progressivement le matériau au fil du temps. L'acier inoxydable est couramment utilisé dans de nombreuses applications d'éléments de fixation, mais même ce matériau résistant a ses limites et une durée de vie spécifique qu'il convient d'intégrer aux plans d'entretien réguliers. Prenons par exemple ce qui se produit lorsque des composants restent soumis à des conditions de contrainte constantes plus longtemps que prévu : leur durabilité réelle diminue beaucoup plus rapidement que prévu. Afin de détecter ces problèmes avant qu'ils ne deviennent majeurs, les ingénieurs s'appuient sur diverses techniques de surveillance, notamment l'utilisation de jauges de déformation, ainsi que l'analyse des historiques de défaillances antérieures. Ces méthodes permettent de prévoir le moment où la fatigue pourrait survenir, afin que les équipes de maintenance puissent intervenir avant qu'une rupture totale ne se produise.

Corrosion dans les environnements côtiers et extrêmes

L'humidité et la teneur en sel de l'air sont des facteurs majeurs responsables de la corrosion des fixations, en particulier dans les structures situées près des côtes ou dans des climats rudes comme certaines régions du nord du Canada et des zones tropicales d'Australie. Des études menées par des cabinets d'ingénierie ont montré comment la corrosion dégrade progressivement les connexions métalliques au fil du temps, ce qui peut compromettre la sécurité structurelle et rendre les plannings d'entretien peu fiables. Le secteur ferroviaire a répondu en intégrant des composants en acier inoxydable et en appliquant des revêtements protecteurs spécialisés sur les fixations utilisées dans les trains à grande vitesse. Ces améliorations des matériaux offrent une protection concrète contre la dégradation, préservant l'intégrité des connexions critiques même lorsqu'elles sont exposées à des conditions météorologiques extrêmes année après année.

Pratiques d'entretien essentielles pour une longévité accrue

Calibrage du couple et surveillance de la tension

Obtenir un bon calibrage du couple et surveiller les niveaux de tension est essentiel lorsque l'on parle des fixations qui maintiennent ensemble les trains à grande vitesse. Lorsque les valeurs de couple et de tension s'écartent légèrement, les fixations peuvent céder à cause des mouvements constants et des vibrations provoqués par le passage des trains. Les grandes entreprises ferroviaires d'Europe ont mis en place leurs propres routines d'entretien basées sur des normes sectorielles définissant les niveaux corrects de couple. Prenons par exemple les normes ferroviaires britanniques, qui précisent les couples exacts requis pour différents types de fixations en fonction de leur emplacement et des contraintes quotidiennes auxquelles elles sont soumises. Les nouvelles technologies telles que les clés dynamométriques numériques et les capteurs intelligents facilitent la tâche des équipes de maintenance. Ces appareils fournissent un retour immédiat indiquant si les boulons sont correctement serrés ou non, réduisant ainsi les erreurs pendant les inspections régulières et permettant d'économiser du temps à long terme.

Protocoles de lubrification pour les pièces mobiles

Bien régler la lubrification fait toute la différence pour maintenir les attaches ferroviaires en bon état de fonctionnement sur le long terme. Lorsque des pièces se déplacent l'une contre l'autre sans suffisamment d'huile, elles s'usent plus rapidement que normalement. C'est pourquoi les entreprises ferroviaires passent beaucoup de temps à déterminer quel type de graisse est le plus adapté à chaque emplacement. Certains endroits nécessitent des graisses synthétiques spéciales, car l'huile ordinaire ne convient pas lorsque les températures varient fortement entre les nuits froides et les journées chaudes, ou encore en cas d'humidité constante près des voies. La plupart des équipes de maintenance utilisent désormais des systèmes de graissage automatisés plutôt que des applications manuelles. Ces machines appliquent exactement la bonne quantité de lubrifiant là où il est nécessaire, ce qui permet de garder les boulons serrés plus longtemps et les trains de circuler à l'heure, sans tomber en panne inopinément.

Techniques de nettoyage et de suppression des débris

Le nettoyage des surfaces de fixation est essentiel pour éviter l'usure prématurée et garantir une longue durée de vie des fixations ferroviaires. Lorsque de la saleté et des résidus s'accumulent, ils provoquent de la corrosion ainsi qu'un frottement supplémentaire, ce qui nuit sérieusement à l'efficacité des fixations. La plupart des professionnels utilisent des méthodes telles que des jets d'air à haute pression et des brosses spéciales pour éliminer les impuretés accumulées. Les manuels d'entretien recommandent généralement d'ajuster la fréquence des nettoyages en fonction des conditions extérieures. Par exemple, si la région a connu beaucoup de pluie ou de neige récemment, les équipes doivent inspecter ces surfaces plus souvent. Suivre un tel calendrier permet de maintenir un fonctionnement optimal sur de longues périodes, espacant ainsi les remplacements.

Stratégies Avancées de Diagnostic et de Réparation

Contrôle par Ultrasons pour les Défauts Internes

Les contrôles ultrasonores jouent désormais un rôle clé dans la détection de problèmes internes au niveau des fixations des trains à grande vitesse, réduisant ainsi les risques de défaillances pendant leur fonctionnement. Cette technique émet des ondes sonores à haute fréquence capables d'identifier des défauts internes dans ces composants, que personne ne pourrait observer à simple vue. Cela fait toute la différence lorsqu'il s'agit d'éviter des catastrophes telles que des déraillements. Un exemple concret illustre une compagnie ferroviaire ayant effectivement découvert un problème sérieux grâce à des contrôles ultrasonores, évitant ainsi un grave accident. Les versions les plus récentes de cette technologie deviennent encore plus efficaces pour détecter rapidement les anomalies. Les exploitants de trains peuvent inspecter leurs fixations plus rapidement qu'auparavant et décider ce qui nécessite d'être réparé. À mesure que la technologie s'améliore, les réseaux ferroviaires restent sûrs sans engendrer de coûts de maintenance excessifs.

Analyse des schémas de vibration pour la détection précoce des problèmes

L'analyse des motifs de vibration permet d'identifier les défaillances des fixations avant qu'elles ne surviennent, en détectant des anomalies dans les signaux de vibration normaux. Les entreprises ferroviaires ont constaté que la détection précoce de ces problèmes rend leurs trains à grande vitesse beaucoup plus sûrs et garantit un fonctionnement fiable jour après jour. Des essais récents sur le terrain ont effectivement montré des liens clairs entre certaines vibrations inhabituelles et des problèmes réels de fixations ultérieurement. Les analyseurs portables de vibration deviennent des outils courants sur de nombreux réseaux ferroviaires, permettant aux ingénieurs de surveiller ces motifs en permanence pendant que les trains circulent. Lorsque les équipes de maintenance corrigent de petits problèmes à partir de ces mesures au lieu d'attendre des pannes, cela permet d'économiser sur les réparations urgentes et les interruptions imprévues du service. De plus, personne ne souhaite subir des retards de train dus à un problème qui aurait pu être résolu plusieurs semaines plus tôt si seulement quelqu'un avait correctement analysé ces graphiques de vibration.

Rénovation des systèmes anciens avec des clips modernes

De nombreux anciens systèmes ferroviaires à travers le monde sont en cours de modernisation grâce à des fixations adaptées aux opérations à grande vitesse. Que se passe-t-il lors de cette rénovation? En gros, les ingénieurs installent de nouveaux composants dans les anciennes voies, ce qui les rend plus sûres et permet aux trains d'aller plus vite. Regardons l'Allemagne et le Japon, où ce type de travail a été effectué sur leurs lignes ferroviaires vieillissantes. Ils ont installé des clips spéciaux capables de supporter les contraintes dues aux trains très rapides circulant à des vitesses impressionnantes. Bien sûr, il y a aussi quelques inconvénients. Le coût n'est pas négligeable, et l'entretien de ces nouvelles fixations nécessite des techniques différentes de celles utilisées auparavant. Cependant, à long terme, ces dépenses supplémentaires sont compensées par une vitesse accrue des trains entre les arrêts et une diminution des accidents grâce à une meilleure stabilité des voies. Pour les villes souhaitant maintenir la compétitivité de leur réseau ferroviaire sans construire entièrement de nouvelles lignes, la rénovation offre un bon rapport qualité-prix.

Optimisation environnementale et matérielle

Compromis entre l'acier inoxydable et les matériaux composites

La comparaison entre l'acier inoxydable et les matériaux composites pour les fixations ferroviaires montre ce qui fonctionne le mieux selon les cas. L'acier inoxydable est traditionnellement connu pour sa résistance et sa capacité à lutter contre la corrosion, ce qui lui permet de bien résister dans des environnements difficiles. Toutefois, il présente un inconvénient : il est beaucoup plus lourd que les alternatives, ce qui a une incidence lorsque les trains doivent atteindre des vitesses élevées. En revanche, les composites sont plus légers, permettant aux trains d'économiser du carburant et d'exercer moins de pression sur les voies à long terme. Des tests concrets sur des lignes à grande vitesse montrent que les composites réduisent les coûts d'entretien et permettent aux trains de circuler plus vite avec moins de pannes. Parallèlement, l'acier inoxydable assure une exploitation fiable pendant plusieurs décennies si c'est ce que recherchent les exploitants. Par exemple, le réseau Shinkansen au Japon et les trains ICE en Allemagne utilisent effectivement les deux types de matériaux en fonction des conditions climatiques locales et de l'intensité du trafic sur certaines sections. Le choix entre ces matériaux dépend entièrement de ce que souhaite précisément la compagnie ferroviaire en termes d'investissement dans son infrastructure.

Revêtements protecteurs pour la résistance à l'humidité

Les revêtements protecteurs jouent vraiment un rôle crucial dans l'augmentation de la durée de vie et l'amélioration des performances des fixations ferroviaires, principalement parce qu'ils contribuent à résister aux dommages causés par l'humidité. Des revêtements comme le zinc et l'époxy assurent la protection des pièces métalliques contre la rouille, un phénomène courant dans diverses conditions météorologiques. Des recherches confirment cet effet, montrant que ces revêtements empêchent la dégradation du métal avec le temps, assurant ainsi une exploitation sûre et fiable des trains. Prenons l'exemple de la Scandinavie, où des entreprises ferroviaires ont appliqué des revêtements spéciaux sur leurs voies, entraînant une réduction d'environ 30 % des besoins en entretien. Parmi les nouveautés, on trouve notamment des revêtements appelés nanocomposites, qui adhèrent mieux et s'usent plus lentement que les options traditionnelles. Bien que ces matériaux avancés soient encore coûteux, ils pourraient finir par devenir la norme sur les voies confrontées à des conditions météorologiques extrêmes. Pour les exploitants ferroviaires souhaitant réduire leurs coûts tout en maintenant la fiabilité de leurs services, il est judicieux de suivre l'évolution des technologies de revêtements.

Méthodes de compensation de l'expansion thermique

Lorsqu'il s'agit de savoir comment les matériaux des fixations réagissent à la chaleur et au froid, il devient très important de maintenir les voies intactes malgré les importantes variations de température. Les matériaux ne se comportent pas tous de la même manière face aux changements de température, ce qui exerce une contrainte supplémentaire sur les fixations ferroviaires et peut provoquer leur déplacement ou même leur détérioration avec le temps. Les compagnies ferroviaires résolvent ces problèmes grâce à des solutions de conception ingénieuses. Certaines utilisent des boulons à glissement spéciaux permettant un mouvement limité, tandis que d'autres installent des joints de dilatation conçus spécifiquement pour compenser ces déplacements des matériaux sans perdre leur adhérence. La communauté ferroviaire a constaté de bons résultats avec ces approches, en particulier dans les régions où les différences climatiques sont marquées. Prenons l'exemple de la ligne Transsibérienne : des systèmes d'adaptation thermique ont été mis en place sur certaines sections, permettant de garder les rails alignés malgré les hivers glaciaux et les étés torrides. Grâce à une ingénierie intelligente comme celle-ci, les réseaux ferroviaires restent solides et opérationnels, quel que soit le type de météo auquel ils sont confrontés.

Meilleures pratiques mondiales en matière d'entretien des fixations

Innovations dans le réseau ferroviaire à grande vitesse de l'Espagne

L'Espagne relève vraiment le niveau en matière de technologie ferroviaire à grande vitesse, notamment concernant ces problèmes récurrents liés aux fixations qui affectent de nombreux réseaux ferroviaires. Le pays a déployé des mises à jour technologiques particulièrement impressionnantes sur ses lignes, permettant aux trains de circuler de manière plus fluide et plus sûre. Ce qui est intéressant, c'est que ces améliorations permettent effectivement de réduire considérablement ces pénibles interruptions de service dues à l'entretien, qui perturbent tant les horaires. En collaboration étroite avec diverses entreprises technologiques et universités, des ingénieurs espagnols ont mis au point des systèmes intelligents de surveillance capables de détecter les petits problèmes avant qu'ils ne deviennent de gros soucis. Cela permet aux mécaniciens d'intervenir avant que les fixations ne lâchent de façon inattendue. En conséquence, les trains espagnols circulent désormais de manière plus fiable que jamais. D'autres pays font attention et observent attentivement pour voir s'ils pourraient reproduire cette réussite dans leurs propres réseaux ferroviaires.

Régimes d'entretien précis du Japon

L'approche japonaise de la maintenance ferroviaire est en grande partie responsable du fonctionnement sans accroc des trains à grande vitesse pendant des décennies, sans problèmes majeurs. Ils vérifient avec une telle régularité ces minuscules éléments de fixation qui maintiennent tout en place que les pannes surviennent à peine. En examinant les chiffres réels de JR East, on découvre quelque chose d'extraordinaire : moins d'une minute d'arrêt imprévu par train et par an ! Un tel bilan place les chemins de fer japonais bien au-delà des standards de sécurité observés ailleurs dans le monde. Comment cela est-il possible ? Cela remonte au fait que les habitudes de travail précises sont profondément ancrées dans la culture japonaise elle-même. Les ingénieurs des trains suivent des procédures transmises de génération en génération, vérifiant souvent les composants plusieurs fois pendant les inspections de routine. Pour d'autres nations souhaitant améliorer leurs propres réseaux ferroviaires, il y a beaucoup à apprendre en observant comment le Japon considère la maintenance non pas comme un centre de coûts, mais comme un investissement dans la fiabilité à long terme.

Leçons tirées de l'expansion rapide du rail en Chine

La croissance explosive du système ferroviaire chinois enseigne des leçons précieuses sur la maintenance des fixations dans les grands projets d'infrastructure. À la maison au sein du plus vaste réseau ferroviaire à grande vitesse au monde, les ingénieurs chinois ont mis au point des méthodes de maintenance sophistiquées pour gérer cette expansion. Ils s'appuient fortement sur des technologies prédictives capables de détecter les problèmes avant qu'ils ne surviennent, ce qui permet de maintenir la sécurité des trains, même lorsque de nouvelles voies sont constamment mises en place. L'examen de la manière dont la Chine gère son réseau en constante expansion montre à quel point de bons systèmes de maintenance sont cruciaux lorsqu'on cherche à s'étendre sans compromettre la sécurité ou la fiabilité. Ce qui fonctionne en Chine pourrait également fonctionner ailleurs, en particulier dans les pays qui entament actuellement leurs propres projets ferroviaires ambitieux.

FAQ

Quels sont les composants critiques des systèmes de fixation ferroviaire ?

Les systèmes de fixation de rails incluent des dormants, des clips et des boulons, tous conçus pour résister aux forces exercées par les trains à grande vitesse. Les dormants assurent la stabilité, les clips maintiennent les rails fermement en place, et les boulons préservent l'intégrité structurelle.

Pourquoi l'intégrité des fixations est-elle cruciale pour la sécurité ferroviaire ?

L'intégrité des fixations garantit une sécurité ferroviaire optimale en empêchant les déraillements causés par des boulons desserrés ou des clips insuffisants, qui peuvent entraîner une détérioration des composants pendant l'exploitation.

Comment les facteurs environnementaux affectent-ils les fixations ferroviaires ?

Les facteurs environnementaux tels que l'humidité et la salinité favorisent la corrosion. Les zones côtières et les environnements extrêmes nécessitent des matériaux et revêtements résistants à la corrosion pour les fixations.

Quelles mesures peuvent être prises pour éviter le desserrage des fixations dû aux forces dynamiques ?

L'utilisation de rondelles anti-dérapantes, telles que Nord-Lock, peut résister au desserrage sous charges dynamiques, assurant ainsi des connexions plus solides et maintenant la sécurité ferroviaire.

Table des Matières

- Compréhension des bases des attaches pour voies ferroviaires à grande vitesse

- Défis courants d'entretien avec les fixations haute vitesse

- Pratiques d'entretien essentielles pour une longévité accrue

- Stratégies Avancées de Diagnostic et de Réparation

- Optimisation environnementale et matérielle

- Meilleures pratiques mondiales en matière d'entretien des fixations

-

FAQ

- Quels sont les composants critiques des systèmes de fixation ferroviaire ?

- Pourquoi l'intégrité des fixations est-elle cruciale pour la sécurité ferroviaire ?

- Comment les facteurs environnementaux affectent-ils les fixations ferroviaires ?

- Quelles mesures peuvent être prises pour éviter le desserrage des fixations dû aux forces dynamiques ?