Zrozumienie Konwencjonalne złącza kolejowe i ich znaczenie

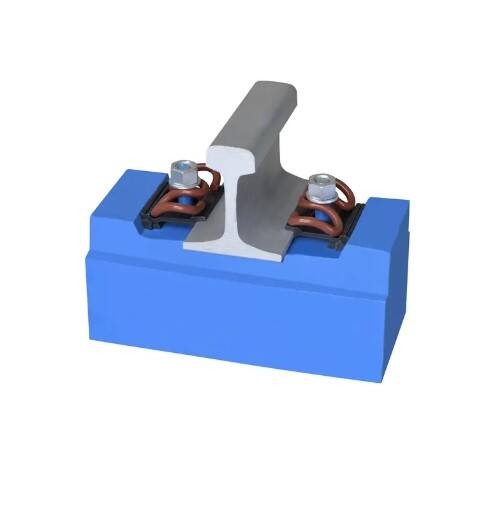

Tradycyjne elementy mocujące do kolejnictwa odgrywają kluczową rolę w zapewnianiu stabilności i bezpieczeństwa torów kolejowych w codziennym użytkowaniu. Większość systemów opiera się na standardowych elementach takich jak śruby, nakrętki i te płaskie metalowe krążki, które nazywamy podkładkami. Gdy są prawidłowo zamontowane, te części utrzymują całość, umożliwiając pociągom płynne przejazdy bez przesuwania się czy odkręcania się z biegiem czasu. Śruby przechodzą bezpośrednio przez otwory wykonane zarówno w szynach, jak i w drewnianych podkładach znajdujących się pod nimi. Następnie pracownicy dokręcają nakrętki na tyle mocno, aby zapobiec kołysaniu się lub przemieszczaniu podczas eksploatacji. Nie wolno jednak zapominać o podkładkach – umieszczanych pomiędzy nakrętką a łbem śruby, rozprowadzają one punkty nacisku. Bez nich metal ulegałby szybszemu zużyciu pod wpływem ciągłego obciążenia. Całe to urządzenie zapewnia integralność połączeń nawet po wielu latach intensywnego użytkowania przez pociągi pasażerskie i towarowe.

Elementy mocujące do szyn robią znacznie więcej niż tylko utrzymują tory w odpowiednich miejscach. Te niewielkie komponenty w rzeczywistości odpowiadają za bezpieczeństwo i stabilność całej sieci kolejowej. Gdy pociągi poruszają się po torach, elementy mocujące zapobiegają ich przesuwaniu i tłumią nieprzyjemne wibracje, które inaczej powodowałyby niewygodną jazdę. Pasażerowie otrzymują gładzony przejazd, a tory same w sobie trwają dłużej, ponieważ nie są stale narażone na niekontrolowane wstrząsy. Poprawnie działające elementy mocujące są również kluczowe dla zapobiegania wypadkom. Bez nich mielibyśmy do czynienia z o wiele większą liczbą wykolejeń i innymi niebezpiecznymi sytuacjami na liniach kolejowych każdego roku.

Czynniki, które należy rozważyć przy wyborze Konwencjonalne złącza kolejowe

Wybór odpowiednich materiałów na standardowe elementy złączne do kolejowych szyn ma ogromne znaczenie, jeśli chodzi o ich trwałość i skuteczność działania. Najczęściej stosuje się stal i aluminium, z których każde oferuje inne zalety, zależnie od potrzeb. Elementy złączne ze stali posiadają niezwykłą wytrzymałość, pozwalającą im przenosić duże obciążenia, dlatego są powszechnie wybierane do trudnych zadań, gdzie warunki pracy są szczególnie intensywne. Zaletą stali jest jej odporność na odkształcenia w czasie, co wyjaśnia, dlaczego pozostaje wiarygodna nawet pod ciężkimi, ciągłymi obciążeniami pochodzącymi od przejeżdżających codziennie pociągów. Aluminium wybiera zupełnie inne podejście. Ma znacznie mniejszą wagę niż stal, co pomaga zmniejszyć całkowity ciężar elementów montowanych na torach. Oczywiście istnieje pewien kompromis, ponieważ aluminium nie wytrzyma tak dużych obciążeń, jak tradycyjna stal.

Odporność na warunki atmosferyczne ma ogromne znaczenie dla długości okresu użytkowania elementów meblowych kolejowych zanim trzeba je będzie wymienić. Gdy te komponenty narażone są na działanie takich czynników jak woda deszczowa czy sól drogowa, zaczynają się one dość szybko korodować, co wpływa na ich zdolność utrzymania wszystkiego w całości. Jednym z dobrych rozwiązań, które ostatnio sprawują się bardzo dobrze, jest nanoszenie specjalnych powłok nano na powierzchnie metalowe. Te powłoki w istotnie lepszy sposób zapobiegają powstawaniu rdzy niż tradycyjne malowanie. Badania laboratoryjne wykazały poprawę aż 300 razy większą w porównaniu z metodami tradycyjnymi. W obszarach, gdzie wiele jest unoszonego przez wiatr piasku, powłoki nano dodatkowo chronią zarówno przed fizycznym zużyciem spowodowanym zanieczyszczeniami, jak i przed uszkodzeniami chemicznymi wynikającymi z obecności solonego powietrza, co oznacza, że tory pozostają bezpieczne przez znacznie dłuższe okresy między przeglądami konserwacyjnymi.

Podczas doboru elementów łączących do zastosowań kolejowych, nośność ma duże znaczenie w połączeniu z zgodnością ze standardami wydajności. Śruby i zaciski muszą wytrzymać ogromne ciężary pochodzące od pociągów, które wielokrotnie je mijają, zapewniając jednocześnie bezpieczeństwo i stateczność konstrukcji. Przedsiębiorstwa kolejowe polegają na producentach przestrzegających specyfikacji ustalonych przez organizacje takie jak EN w Europie lub AREMA w Ameryce. Te wytyczne gwarantują, że elementy łączące będą w stanie wytrzymać warunki eksploatacyjne występujące w codziennej pracy. Warto pomyśleć o wszystkich wibracjach pochodzących od kół toczących się po torach oraz nagłych uderzeniach podczas przejazdu pociągu przez zakręty czy zwrotnice. Bez odpowiedniego mocowania całe sekcje mogą się poluzować. Dlatego większość dużych projektów kolejowych przewiduje określone klasy stali i wymagania dotyczące powłok, oparte na tych standardach branżowych. W tym fachu bezpieczeństwo nie jest opcjonalne.

Kluczowe specyfikacje dla elementów złącznych w zastosowaniach kolejowych

Wielkość i dopasowanie mają ogromne znaczenie przy doborze elementów łączących do systemów torowych. Jeśli to zignorować, rzeczy zaczynają się psuć znacznie szybciej, niż się spodziewano. Wielokrotnie widzieliśmy przypadki, w których niewłaściwe dopasowanie powodowało różnego rodzaju problemy – od dodatkowego zużycia części po całkowite awarie urządzeń, a nawet czasami realne zagrożenia bezpieczeństwa. Warto pomyśleć o tym, co się dzieje, gdy śruby nie są dokładnie odpowiednie – z czasem mają tendencję do odkręcania się w wyniku drgań po wielu miesiącach ciągłego ruchu po torach. Tego rodzaju awarie nie są jedynie irytujące; prowadzą również do uszkodzeń infrastruktury w dłuższej perspektywie. Przedsiębiorstwa kolejowe każdego roku wydają miliony złotych na naprawy tych zresztą unikających problemów tylko dlatego, że ktoś podczas instalacji zaniedbał podstawowe wymagania dotyczące wymiarów.

Podczas wyboru zacisków do kolejownictwa, certyfikaty i standardy zgodności odgrywają ogromną rolę w zastosowaniach praktycznych. Operatorzy kolejowi wiedzą, że zaciski muszą spełniać rygorystyczne wymagania organizacji takich jak ISO czy ASTM, jeśli chcą zapewnić bezpieczeństwo eksploatacji. Te standardy to nie tylko dokumentacja – faktycznie sprawdzają, czy zaciski wytrzymują ekstremalne temperatury, wibracje, wilgoć i korozję, które codziennie występują na torach w całym kraju. Posiadanie odpowiednich certyfikatów oznacza, że te komponenty są bardziej trwałe i działają niezawodnie nawet w trudnych warunkach, które spowodowałyby uszkodzenie tańszych alternatyw w ciągu kilku miesięcy.

Rodzaj używanych złączników różni się w zależności od systemu torowego i potrzeb konkretnych zastosowań. Na przykład szybkie pociągi wymagają specjalnych złączników, które potrafią wytrzymać drgania powstałe w wyniku dużej prędkości oraz zmiany temperatury. Natomiast standardowe tory kolejowe zazwyczaj kładą nacisk na złączniki odporne na korozję, ponieważ są narażone na warunki atmosferyczne przez cały rok. Poprawny dobór tych elementów ma ogromne znaczenie, ponieważ zapewnia integralność całego systemu torowego i gwarantuje jego bezawaryjne oraz bezpieczne funkcjonowanie na długoą czas.

Ocena wydajności elementów złącznych: testowanie i standardy

Właściwa ocena wytrzymałości elementów mocujących w kolejnictwie wymaga zastosowania standardowych metod badań stosowanych w całej branży. Najczęściej stosowanymi metodami są badania wytrzymałości na rozciąganie, które sprawdzają, jak dobrze elementy mocujące wytrzymują naprężenia, oraz badania zmęczeniowe, które określają, jak długo elementy te wytrzymują pod wpływem wielokrotnego obciążenia w czasie. Takie oceny pozwalają upewnić się, że elementy mocujące są wystarczająco odporne, aby sprostać różnym trudnym warunkom występującym w trakcie rzeczywistej eksploatacji kolejowej. Bez tych badań istnieje realne ryzyko powstania punktów awaryjnych w przyszłości, co nie tylko zagrozi bezpieczeństwu pasażerów, ale również spowoduje poważne zakłócenia w rozkładzie jazdy pociągów i funkcjonowaniu usług kolejowych.

Znajomość obowiązujących norm i uzyskanie certyfikacji to nie tylko formalność do załatwienia po przeprowadzeniu testów. Weźmy na przykład normę EN 15048, która dotyczy właśnie tych niepoddanych wcześniejszemu obciążeniu konstrukcyjnych śrub, które widzimy wszędzie wokół siebie. Takie normy odgrywają istotną rolę, ponieważ ustalają podstawowe poziomy bezpieczeństwa, którym wszyscy uczestnicy rynku powinni się kierować. Gdy elementy złączne przejdą te testy, oznacza to, że przeszły odpowiednie procedury oceny, dzięki czemu różne firmy mogą produkować części, które bezpiecznie współpracują ze sobą, niezależnie od miejsca ich pochodzenia. Przestrzeganie tych wytycznych czyni cały system bardziej bezpiecznym na dłuższą metę. Szczególnie koleje polegają na takiej spójności, ponieważ nawet drobne awarie w połączeniach śrubowych mogą prowadzić do poważnych problemów w przyszłości.

Utrzymanie i wymiana elementów złącznych w systemach kolejowych

Śledzenie stanu elementów łączeniowych poprzez regularne inspekcje ma kluczowe znaczenie dla bezpiecznej eksploatacji linii kolejowych. Większość inżynierów przeprowadza standardowe przeglądy, sprawdzając m.in. plamy rdzy, odkręcające się śruby lub jakiekolwiek uszkodzenia fizyczne torów. Szczególną uwagę przywiązuje się do części takich jak zaciski szynowe i gwoździe metalowe utrzymujące całość, kontrolując je pod kątem śladów zużycia lub wygięć, które mogą prowadzić do ich awarii pod wpływem obciążenia. Bez odpowiedniego utrzymania te niewielkie, ale kluczowe komponenty mogą powodować poważne problemy w przyszłości. Cały sens tych kontroli polega na tym, aby pociągi mogły jeździć bez zakłóceń i uniknąć nieplanowanych postoju czy nawet zagrożeń bezpieczeństwa spowodowanych przez wadliwe elementy łączeniowe gdzieś na trasie.

Oznaki, że elementy łączące wymagają wymiany, zazwyczaj sprowadzają się do zauważenia widocznych śladów zużycia lub uszkodzeń, szczególnie w warunkach środowiskowych, które przyspieszają ten proces. Np. regiony nadmorskie z solnym powietrzem czy tereny pustynne, gdzie piasek dostaje się wszędzie. Podczas sprawdzania sprzętu inżynierowie zwracają uwagę na ilość zgorzałej rdzy, czy śruby nie są odkształcone, oraz czy nadal prawidłowo wytrzymują obciążenie w warunkach napięcia. Usuwanie zużytych części przed ich awarią ma ogromne znaczenie dla bezpiecznego funkcjonowania pociągów na co dzień. Dobry plan konserwacji nie tylko zapobiega wypadkom, ale również ma uzasadnienie ekonomiczne, ponieważ dobrze utrzymane tory kolejowe trwają dłużej i nie wymagają częstych napraw czy wymian w przyszłości.

Wnioski: Podejmowanie świadomej decyzji dotyczącej elementów złącznych

Dobór odpowiednich zacisków do standardowych torów kolejowych wymaga uwagi skupienia się na kilku ważnych aspektach, takich jak ich trwałość, warunki klimatyczne, w jakich będą pracować, czy też dopasowanie do ograniczeń budżetowych. Poprawne dobranie zacisków ma istotne znaczenie, ponieważ błędny wybór może zagrozić bezpieczeństwu oraz gładkiemu funkcjonowaniu sieci kolejowej. Gdy przedsiębiorstwa oceniają materiały użyte w tych komponentach w kontekście rzeczywistych warunków pracy na różnych liniach, podejmują lepsze decyzje, które rzeczywiście wydłużają żywotność torów i zapewniają niezawodną eksploatację kolejową przez wiele lat z rzędu, bez konieczności częstych napraw.

Sekcja FAQ

Jakie są kluczowe komponenty konwencjonalnych elementów złącznych kolei?

Konwencjonalne elementy złączne kolei zazwyczaj obejmują śruby, nakrętki i podkładki, które współpracują ze sobą, aby utrzymać tory kolejowe na miejscu, zapewniając stabilność i bezpieczeństwo infrastruktury kolejowej.

Dlaczego wybór materiału jest ważny dla elementów złącznych kolei?

Wybór materiału jest kluczowy, ponieważ wpływa na trwałość, wytrzymałość i wagę elementów złącznych, co ma wpływ na ogólną wydajność i bezpieczeństwo infrastruktury kolejowej.

Jak warunki atmosferyczne wpływają na elementy złączne w kolejnictwie?

Warunki atmosferyczne, szczególnie wilgoć i sól, mogą powodować korozję elementów złącznych, co wpływa na ich wydajność. Techniki takie jak nano-powłoka zwiększają odporność na korozję, wydłużając żywotność tych elementów złącznych.

Dlaczego normy przemysłowe są ważne dla elementów złącznych w kolejnictwie?

Normy przemysłowe zapewniają, że elementy złączne spełniają niezbędne kryteria bezpieczeństwa i wydajności, zapewniając niezawodność i spójność w różnych producentach i zastosowaniach.

Spis treści

- Zrozumienie Konwencjonalne złącza kolejowe i ich znaczenie

- Czynniki, które należy rozważyć przy wyborze Konwencjonalne złącza kolejowe

- Kluczowe specyfikacje dla elementów złącznych w zastosowaniach kolejowych

- Ocena wydajności elementów złącznych: testowanie i standardy

- Utrzymanie i wymiana elementów złącznych w systemach kolejowych

- Wnioski: Podejmowanie świadomej decyzji dotyczącej elementów złącznych

- Sekcja FAQ