Wielofunkcyjna rola podkładek gumowych w nowoczesnym przemyśle

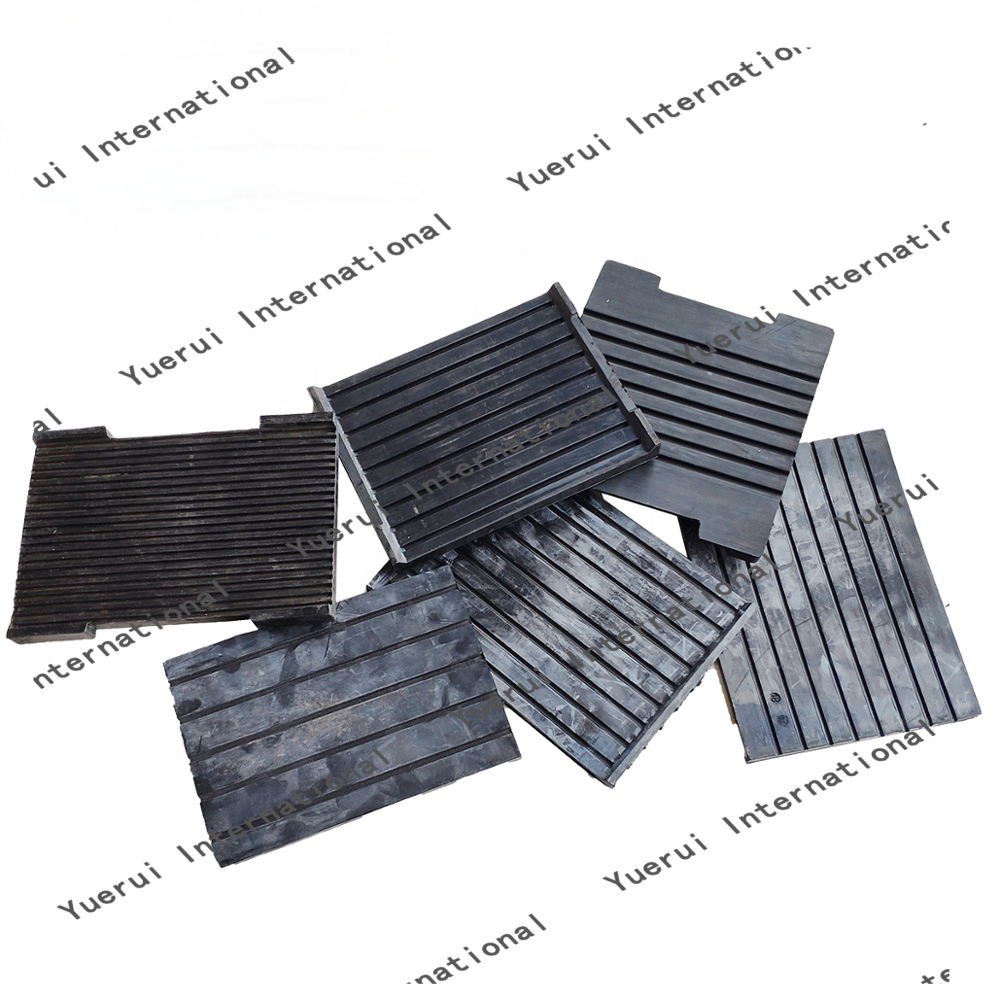

Poduszki gumowe stały się nieodzownymi elementami w wielu gałęziach przemysłu dzięki unikalnemu połączeniu elastyczności, trwałości oraz właściwości tłumienia drgań. Te wytrzymałe elementy pełnią kluczowe funkcje zarówno w motoryzacji, jak i w produkcji, gdzie znajdują zastosowanie w redukcji hałasu, pochłanianiu wstrząsów oraz ochronie urządzeń. Sektor motoryzacyjny w dużym stopniu polega na podkładkach gumowych przy mocowaniu silnika czy komfortowej jazdzie, podczas gdy zakłady produkcyjne wykorzystują je do ochrony czułych maszyn i poprawy bezpieczeństwa na stanowiskach pracy. Współczesne odmiany podkładek gumowych oferują dopasowane właściwości do konkretnych zastosowań, różniące się twardością, odpornością chemiczną i tolerancją temperatury. W miarę jak przemysł dąży do większej efektywności i dłuższych cykli życia urządzeń, strategiczne stosowanie podkładek gumowych staje się prostą, a zarazem skuteczną metodą osiągania tych celów. Ich zdolność do izolowania drgań, amortyzowania uderzeń i zmniejszania tarcia czyni je wartościowymi elementami w niezliczonych warunkach pracy.

Zastosowanie przemysłowe podkładek gumowych

Izolacja drgań w systemach pojazdów

Pady gumowe odgrywają kluczową rolę w zarządzaniu wibracjami w całym zakresie projektów motoryzacyjnych, znacząco poprawiając jakość jazdy i trwałość komponentów. Uchwyty silnika z zastosowaniem specjalistycznych padów gumowych tłumią intensywne wibracje powstające podczas spalania, uniemożliwiając ich przenoszenie się na ramię pojazdu. Systemy przeniesienia napędu korzystają z izolatorów w postaci padów gumowych, które tłumią wibracje podczas zmiany biegów i zmniejszają poziom hałasu w kabinie. Wieszaki systemów wydechowych często wykorzystują pady gumowe do zawieszania komponentów, umożliwiając jednocześnie rozszerzalność termiczną i pochłanianie wstrząsów drogowych. Nawet nowoczesne pojazdy elektryczne stosują pady gumowe w systemach mocowania baterii, chroniąc wrażliwe ogniwa przed uszkodzeniami spowodowanymi wibracjami drogowymi. Komponenty zawieszenia niemal wszystkich pojazdów zawierają pady gumowe w tulejach i izolatorach, które niwelują nierówności nawierzchni. Zaawansowane receptury padów gumowych w tych zastosowaniach zachowują swoje właściwości tłumiące w skrajnych zakresach temperatur – od arktycznego zimna po gorąco pustynne. Inżynierowie motoryzacyjni kontynuują rozwój nowych zastosowań padów gumowych, aby sprostać wyzwaniom związanym z NVH (hałasem, wibracjami i sztywnością) w projektach pojazdów nowej generacji.

Wyposażenie wnętrza oraz funkcje komfortu i bezpieczeństwa

W kabinach pojazdów, podkładki gumowe przyczyniają się w często lekceważony sposób do komfortu i bezpieczeństwa pasażerów. Elementy deski rozdzielczej mocowane są na podkładkach gumowych, aby zapobiec brzęczeniu i pochłaniać drobne wstrząsy podczas normalnej jazdy. Uszczelki drzwi oraz prowadnice szyb zawierają elementy z podkładki gumowej, które zmniejszają hałas wiatru i zapewniają płynne funkcjonowanie ruchomych szyb. Wkładki do konsoli środkowej i przedziałów na wyposażenie często wykorzystują miękkie podkładki gumowe, które tłumią przedmioty znajdujące się wewnątrz podczas jazdy. Zespoły pedałów często posiadają pokrywy z podkładki gumowej, które poprawiają przyczepność i zmniejszają zmęczenie kierowcy podczas dłuższej jazdy. Kotwice fotelików dziecięcych zazwyczaj obejmują interfejsy z podkładki gumowej, aby zapobiec kontaktowi metalu z metalem i zmniejszyć hałas podczas instalacji. Nawet wkładki do bagażnika i przestrzeni ładunkowej korzystają z podłoży gumowych, które chronią powierzchnie i tłumią przesuwanie się ładunku. Branża motoryzacyjna kontynuuje poszukiwania innowacyjnych sposobów na wdrażanie podkładek gumowych w projektach wnętrza, które zwiększają zarówno luksus, jak i przydatność dla pasażerów.

Zastosowania w sektorze produkcji

Kontrola i izolacja drgań maszyn

Zakłady przemysłowe polegają na podkładkach gumowych, aby chronić kosztowne maszyny przed uszkodzeniami związanymi z wibracjami i utrzymywać precyzyjne tolerancje operacyjne. Ciężkie urządzenia, takie jak prasy, maszyny tłoczące i urządzenia CNC, są często montowane na dużych podkładkach gumowych, które izolują wibracje podłogi. Instalacje pomp i kompresorów często wykorzystują podstawy z podkładek gumowych, aby zapobiec przenikaniu wibracji przez systemy rurociągów. Systemy przenośników produkcyjnych stosują podkładki gumowe w punktach podparcia, aby zmniejszyć poziom hałasu i umożliwić niewielkie niedokładności wyrównania. Urządzenia pomiarowe precyzyjne korzystają z platform izolacyjnych z podkładek gumowych, eliminując wpływ wibracji środowiskowych na dokładność pomiarów. W instalacjach urządzeń do wytwarzania energii elektrycznej zazwyczaj stosuje się podkładki gumowe o dużej gęstości, które są w stanie wytrzymać ekstremalne obciążenia i jednocześnie zapewniać wymaganą amortyzację wibracji. Optymalne rozmieszczenie podkładek gumowych w środowiskach produkcyjnych nie tylko chroni urządzenia, ale także zmniejsza poziom hałasu w miejscu pracy, co sprzyja lepszym warunkom pracy pracowników. Inżynierowie zajmujący się eksploatacją obiektów wciąż odkrywają nowe zastosowania podkładek gumowych, ponieważ procesy produkcyjne stają się coraz bardziej zaawansowane i wrażliwe na wibracje.

Ergonomia i bezpieczeństwo stanowiska pracy

Pady gumowe znacząco przyczyniają się do tworzenia bezpieczniejszych i bardziej ergonomicznych środowisk pracy dla pracowników. Mata przeciwwyboiste wykonane z wyspecjalizowanych padów gumowych zmniejszają obciążenie nóg i pleców u pracowników pracujących w długich zmianach. Stacje sterowania maszynami często posiadają podłogi z padów gumowych, które izolują operatorów od drgań urządzeń. Stoły montażowe często wyposażone są w powierzchnie z padów gumowych, które zapobiegają ślizganiu się narzędzi i tłumią hałas uderzeniowy podczas operacji montażowych. Urządzenia do transportu materiałów, takie jak wózki widłowe, wykorzystują komponenty z padów gumowych w siedzeniach i podłokietnikach w celu zwiększenia komfortu operatora. Bariery bezpieczeństwa i poręcze często montowane są na bazach z padów gumowych, które absorbują energię uderzenia, nie powodując uszkodzeń powierzchni podłogi. Regały i systemy półek magazynowych również korzystają z wkładów gumowych, które zapobiegają uszkodzeniom materiałów i zmniejszają hałas podczas ładowania. Uniwersalność materiałów z padów gumowych pozwala producentom tworzyć indywidualne rozwiązania na niemal każdy problem ergonomii stanowiska pracy, z jakim się spotykają.

Specjalistyczne zastosowania przemysłowe

Obsługa materiałów i systemy konwejerskie

Pady gumowe znajdują szerokie zastosowanie w systemach transportu materiałów, gdzie rozwiązują jednocześnie wiele problemów operacyjnych. Wałki przenośników często są wyposażone w pokrywy z padów gumowych, które poprawiają przyczepność do transportowanych przedmiotów i zmniejszają poziom hałasu. Strefy uderzeniowe w systemach sortowania są często wyłożone grubymi padami gumowymi, które amortyzują upadki i chronią zarówno produkty, jak i sprzęt. Systemy regałów paletowych wykorzystują narożniki ochronne z padów gumowych, które zapobiegają uszkodzeniom podczas operacji wykonywanych wózkami widłowymi. Automatyczne pojazdy transportowe (AGV) stosują zderzaki z padów gumowych, które pochłaniają energię uderzenia, nie powodując uszkodzeń infrastruktury. Chrapy do transportu materiałów sypkich są często wykładane odpornymi na zużycie padami gumowymi, które wydłużają czas eksploatacji i zmniejszają hałas generowany przez spadające materiały. Przemysł spożywczy szczególnie ceni elementy z padów gumowych spełniające wymagania higieniczne, jednocześnie zapewniające niezbędne amortyzowanie i kontrolę drgań. Te zróżnicowane zastosowania pokazują, jak pady gumowe przyczyniają się zarówno do efektywności, jak i ochrony sprzętu w operacjach transportu materiałów.

Izolacja strukturalna i ochrona przeciwwybuchowa

W budowie przemysłowej podkłady gumowe pełnią kluczowe funkcje w systemach izolacji strukturalnej i ochrony przeciwwybuchowej. Łożyska mostowe często wykorzystują warstwowe podkłady gumowe, które pozwalają na rozszerzalność termiczną, tłumiąc jednocześnie drgania pochodzące od ruchu drogowego. Izolatory fundamentów budynków stosują masywne podkłady gumowe, które pochłaniają energię trzęsienia ziemi i chronią konstrukcje podczas wydarzeń sejsmicznych. Podpory rurociągów w zakładach przemysłowych wykorzystują podkłady gumowe pozwalające na ruch termiczny, jednocześnie zmniejszając przenoszenie drgań. Platformy urządzeń w pomieszczeniach wrażliwych na drgania, takich jak laboratoria, często znajdują się na systemach izolacyjnych z podkładów gumowych. Nawet instalacje klimatyzacji na dachach często wykorzystują mocowania z podkładów gumowych, które zapobiegają przenikaniu hałasu do pomieszczeń znajdujących się poniżej. Nowoczesne kompozycje podkładów gumowych mają zdolność zachowania swoich właściwości pod wpływem stałego obciążenia przez dziesięciolecia, co czyni je idealnym rozwiązaniem do tych długoterminowych zastosowań konstrukcyjnych. Inżynierowie kontynuują rozwijanie nowych receptur podkładów gumowych, które poszerzają granice nośności i trwałości w tych wymagających zastosowaniach.

Zaawansowane Innowacje Materiałowe

Wysokowydajne Mieszanki Gumowe

Najnowsze postępy w materiałach na podkładki gumowe poszerzyły ich zastosowanie w bardziej wymagających warunkach przemysłowych. Podkładki gumowe odporne na wysoką temperaturę wytrzymują teraz ciągłą pracę w kuźniach i maszynowniach, gdzie temperatury przekraczają 300°F. Formuły odporne na działanie chemikaliów pozwalają podkładkom gumowym skutecznie funkcjonować w trudnych warunkach, z ekspozycją na oleje, rozpuszczalniki i agresywne środki czystości. Podkładki przewodzące prąd znajdują zastosowanie w obszarach wrażliwych na wyładowania elektrostatyczne (ESD), takich jak produkcja elektroniki. Podkładki gumowe przeznaczone do kontaktu z żywnością spełniają rygorystyczne wymagania FDA dotyczące bezpośredniego kontaktu z produktami spożywczymi. Podkładki gumowe ognioodporne zapewniają kluczowy poziom bezpieczeństwa w urządzeniach elektrycznych i procesach przemysłowych przy dużym wydzielaniu ciepła. Nawet zastosowania w ekstremalnym chłodzie korzystają z wyspecjalizowanych mieszanek gumowych, które pozostają elastyczne w temperaturach arktycznych. Te innowacje materiałowe gwarantują, że podkładki gumowe będą w stanie sprostać zmieniającym się potrzebom zarówno sektora motoryzacyjnego, jak i przemysłowego w miarę ich adaptacji nowych technologii i procesów.

Niestandardowe rozwiązania z gumowymi podkładkami zaprojektowanymi indywidualnie

Producenci coraz częściej sięgają po indywidualnie dopasowane rozwiązania z wykorzystaniem podkładek gumowych, aby skutecznie rozwiązywać specyficzne wyzwania aplikacyjne. Formowane podkładki gumowe o skomplikowanych kształtach zapewniają idealne dopasowanie do nietypowych wymagań związanych z mocowaniem urządzeń. Konstrukcje podkładek gumowych wielowarstwowych łączą różne poziomy twardości, pozwalając osiągnąć precyzyjne właściwości izolacji drgań. Perforowane wzory podkładek gumowych wspomagają odpływ wody w wilgotnych środowiskach, zachowując jednocześnie właściwości amortyzujące. Kolorowe podkładki gumowe pomagają w wizualnej organizacji oraz kodowaniu bezpieczeństwa w zakładach przemysłowych. Wbudowane materiały wzmacniające, takie jak tkaniny czy wkładki metalowe, tworzą podkładki gumowe o zwiększonej nośności. Powierzchnie o równej fakturze mogą być specjalnie zaprojektowane tak, aby zapewniać optymalne współczynniki tarcia dla konkretnych zastosowań. Ta tendencja do personalizacji pozwala inżynierom na dobór rozwiązań z podkładek gumowych dokładnie odpowiadających wymaganiom eksploatacyjnym, zamiast modyfikowania projektów dostosowując je do ogólnodostępnych produktów.

Często zadawane pytania

Jak długo trwają typowe podkłady gumowe w zastosowaniach przemysłowych?

Trwałość podkładow gumowych zależy od składu materiału, warunków środowiskowych oraz obciążenia. W przypadku podkładow wysokiej jakości używanych w umiarkowanych warunkach eksploatacyjnych czas ten wynosi często 5-10 lat, natomiast specjalistyczne odmiany w trudniejszych warunkach mogą wymagać wymiany co 2-3 lata. Regularne inspekcje powinny obejmować sprawdzenie, czy nie występuje utwardzenie, pęknięcia lub deformacja plastyczna, które wskazują na konieczność wymiany.

Czy podkładki gumowe można recyklingować po użyciu?

Wiele rodzajów materiałów podkładow gumowych można poddać recyklingowi, choć jego opłacalność zależy od konkretnego składu oraz poziomu zanieczyszczenia podczas użytkowania. Niektórzy producenci oferują programy odbioru zużytych podkładow gumowych, a specjalistyczni recyklerzy mogą przetwarzać je na np. kruszywo gumowe lub inne produkty. Podkładki gumowe z tworzyw termoplastycznych są zazwyczaj łatwiejsze do recyklingu niż te z tworzyw termoutwardzalnych.

W jaki sposób ekstremalne temperatury wpływają na działanie podkładow gumowych?

Pady gumowe stają się twardsze i mniej elastyczne w niskich temperaturach, a w skrajnych warunkach gorąca mogą mięknąć lub ulegać degradacji. Specjalistyczne receptury niwelują te ograniczenia – pady gumowe do niskich temperatur zachowują elastyczność nawet poniżej zera, podczas gdy wersje odporne na wysoką temperaturę nie ulegają degradacji w gorących warunkach. Zawsze wybieraj pady gumowe dopasowane do zakresu temperatury w danej aplikacji.

Czy istnieją alternatywy dla padów gumowych do izolacji drgań?

Chociaż alternatywami są sprężyny, korek lub materiały piankowe, to pady gumowe często zapewniają najlepszy balans wydajności, kosztu i trwałości w większości zastosowań. Nowe materiały, takie jak pady na bazie silikonu lub poliuretanu, stanowią alternatywę tam, gdzie standardowa guma ma ograniczenia, choć zazwyczaj są droższe. Wybór zależy od konkretnych wymagań dotyczących wydajności i warunków środowiskowych.