Основные компоненты систем крепления высокоскоростных железных дорог

Традиционные против современных принципов проектирования креплений

Старые железнодорожные крепежные системы в основном придерживались простых конструкций и базовых материалов, так как их цель заключалась в выполнении задачи без значительных затрат. Они вполне надежно работали для обычных поездов того времени, но начали устаревать, когда потребовались высокоскоростные перевозки, поскольку не могли эффективно справляться с интенсивными динамическими нагрузками. Перевернем время — сегодня ситуация выглядит совершенно иначе. Современные конструкции крепежных элементов для высокоскоростных железных дорог значительно продвинулись вперед, внедряя в конструкцию такие материалы, как сверхпрочные сплавы и тщательно спроектированные пластики. Результатом являются более прочные компоненты, способные выдерживать повышенные нагрузки, при этом они имеют меньший вес по сравнению со своими предшественниками. Более легкие компоненты обеспечивают улучшенные эксплуатационные характеристики железнодорожных систем в целом, позволяя соответствовать постоянно растущим требованиям к скорости.

Современные проекты крепежных элементов действительно учитывают различные условия железнодорожного полотна, а также различные типы нагрузок, с которыми им необходимо справляться. Рассматривайте это таким образом — эти системы были тщательно разработаны, чтобы обеспечить лучшую устойчивость и безопасность даже при движении поездов с очень высокой скоростью. Современные крепежные элементы включают передовые инженерные решения, которые позволяют им компенсировать температурные изменения в течение дня, обеспечивая правильное положение рельсов без возникновения проблем. Переход от более старых методов крепления определенно оказал большое влияние на высокоскоростные железнодорожные системы в целом. Мы наблюдаем улучшенные рабочие характеристики, более длительный срок службы компонентов и, что наиболее важно, повышение мер безопасности для пассажиров, путешествующих с этими невероятными скоростями.

Основные элементы: натяжные зажимы и подрельсовые прокладки

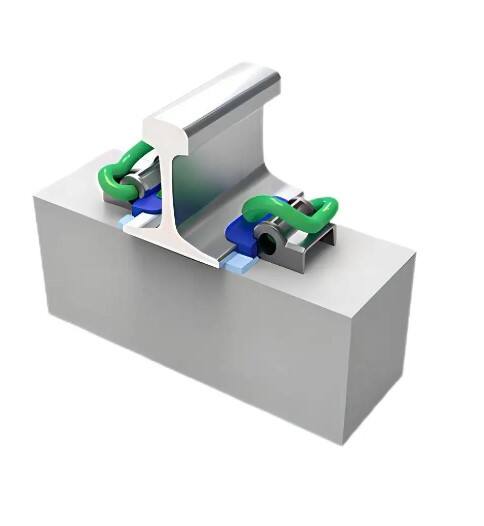

Зажимы натяжения играют очень важную роль в поддержании правильного положения рельсов при прохождении поездов на высокой скорости. Эти устройства обеспечивают постоянное давление на рельсовые пути, предотвращая их боковое смещение или вертикальные колебания, которые могут создать опасные условия для пассажиров. Эффективность этих зажимов заключается в их способности сохранять правильное расстояние между рельсами (так называемая колея), не требуя частых регулировок со стороны ремонтных бригад. Это означает меньшее количество перебоев во время планового технического обслуживания и, в конечном итоге, более безопасные железнодорожные перевозки по всей сети.

Резиновые подкладки помогают поглощать удары и уменьшать вибрации на железнодорожных путях. В основном изготовленные из резиноподобных материалов, они размещаются между рельсами и шпалами. Их основная функция – поглощать неприятные вибрации и снижать уровень шума, что очень важно для комфорта пассажиров, а также способствует защите всей железнодорожной системы от износа. Исследования показывают, что правильный баланс между настройками натяжения и материалами подкладок оказывает существенное влияние на эффективность работы всей системы, равномерно распределяя мощные силовые воздействия по пути и увеличивая срок его службы до необходимости ремонта. Правильная реализация этих деталей дает значительные преимущества в долгосрочной перспективе, поскольку грамотный монтаж обеспечивает меньшее количество поломок и более плавное движение поездов в целом.

Модульные системы для разнообразных путевых применений

Модульные системы крепления действительно изменили подход к адаптации путей для самых разных условий. Особенность этих систем заключается в возможности замены деталей и их переустройства в соответствии с конкретными требованиями на месте. Например, железнодорожным компаниям часто требуются различные конфигурации в зависимости от местоположения укладки путей. Настоящее преимущество проявляется в регионах с разнообразным рельефом и климатическими условиями. Пути, проложенные в местах с экстремальными температурами или различными типами грунта, требуют корректировок для преодоления местных трудностей. Некоторые участки могут требовать более прочных креплений для скалистого грунта, в то время как другим требуется гибкость для песчаных почв. Такая адаптивность экономит время и деньги по сравнению с традиционными методами, которые требовали полной замены конструкций для каждой ситуации.

Анализ реальных внедрений в различных частях мира показывает, насколько эффективно работают модульные системы на практике. Эти системы справляются с укладкой путей в довольно сложных условиях — от жарких пустынь, где температура поднимается выше 120°F, до заснеженных тундровых районов, где несколько месяцев подряд всё покрыто снегом. В чём их преимущество? Они удивительно просты в сборке и обслуживании. Если что-то требует ремонта или регулировки, бригады могут сразу приступить к работе, не дожидаясь несколько дней специализированного оборудования. Это сокращает время простоя и затраты на рабочую силу. Современные железнодорожные операторы нуждаются в инфраструктуре, которая будет надёжно функционировать год за годом, выдерживая любые капризы природы — именно это и обеспечивают модульные решения.

Инженерные прорывы в технологии крепежа

Инновации в материалах Магнетореологического Эластомера (MRE)

Магнитореологические эластомеры, или МРЭ, меняют правила игры в системах крепления на высокоскоростных железных дорогах. Особенность этих материалов заключается в их способности оперативно адаптироваться к различным условиям, реагируя на конкретные эксплуатационные или внешние вызовы. Преимущества очевидны — отличные характеристики гашения вибраций и удивительная устойчивость к ударным нагрузкам, что крайне важно для обеспечения безопасности и плавности движения поездов на огромных скоростях. Исследования в отрасли показывают, что компании, применяющие МРЭ в своих системах крепления, отмечают более высокую долговечность и общую устойчивость по сравнению со старыми методами. Это позволяет предположить, что при дальнейших испытаниях этих «умных» материалов производителями может произойти полная модернизация способов крепления компонентов поездов.

Vossloh Protect: Продвинутая защита от коррозии

Технология Vossloh Protect представляет собой важный шаг вперед в вопросе увеличения срока службы железнодорожных крепежных элементов благодаря своей высокой устойчивости к коррозии. Покрытие отлично работает с деталями из высокопрочной стали, сохраняя их целостность даже при воздействии различных погодных условий — от жаркого солнца до сильного мороза. Проведенные в разных регионах мира испытания показали, насколько хорошо эта технология противостоит образованию ржавчины и разрушению со временем. В последнее время всё больше компаний начинают внедрять технологию Vossloh Protect, поскольку она меняет подход к техническому обслуживанию. Железнодорожные операторы тратят меньше денег на частый ремонт, так как им не нужно так часто заменять изношенные компоненты. Это позволяет лучше планировать график технического обслуживания и избежать непредвиденных поломок, нарушающих работу.

Точное производство с использованием датчиков структурированного света

Датчики структурированного света играют важную роль в обеспечении соответствия железнодорожных крепежных элементов точным стандартам в процессе производства. Эти передовые инструменты позволяют фабрикам измерять размеры крепежа гораздо точнее, чем традиционные методы, что обеспечивает лучшее соответствие деталей и повышает безопасность их использования на реальных железнодорожных путях. Когда предприятия достигают такого уровня точности, они экономят деньги в долгосрочной перспективе за счет уменьшения отходов и снижения потребности в замене деталей в будущем. Статистика предприятий также демонстрирует впечатляющие результаты — некоторые заводы сообщают, что после перехода на технологию структурированного света количество бракованных изделий сократилось примерно на 30%. Такого рода улучшения имеют огромное значение, когда речь идет о столь критически важных компонентах железнодорожной инфраструктуры, которые должны выдерживать экстремальные условия изо дня в день.

Повышение безопасности через управление вибрацией

Механика распределения нагрузки в системах плитечного пути

Распределение нагрузок в системах безбалластного пути играет решающую роль в сохранении целостности всей системы пути, особенно важной для тех скоростных поездов, которые мы видим сегодня. Грамотное проектирование обеспечивает равномерное распределение мощных нагрузок от проходящих поездов по всей инфраструктуре, а не сосредоточение чрезмерного давления на отдельные участки. Некоторые неудачные проектные решения создают проблемные места, где концентрируется избыточный вес, что в конечном итоге приводит к поломкам. Анализ данных, полученных в реальных условиях эксплуатации, показывает, что правильная балансировка нагрузок значительно снижает износ, обеспечивая более длительный срок службы пути и повышая безопасность перевозок. Примером может служить один из европейских высокоскоростных железнодорожных маршрутов, где после модернизации системы безбалластного пути с улучшенным распределением нагрузок бригады технического обслуживания сообщили о снижении затрат на ремонт примерно на четверть по сравнению с периодом до модернизации.

Снижение распространения микротрещин в бетонных шпалах

Мелкие трещины, образующиеся в бетонных шпалах, создают серьезные риски для устойчивости железнодорожного полотна и общей безопасности железных дорог. На протяжении месяцев и лет эти небольшие повреждения имеют тенденцию увеличиваться, особенно под воздействием постоянных ударных нагрузок от тяжелых грузовых поездов, проходящих ежедневно. Инженеры предложили различные способы решения этой проблемы, включая применение более качественных материалов при изготовлении бетона и улучшенные методы распределения давления по поверхности шпалы. Некоторые из последних инноваций предполагают добавление микроскопических элементов усиления непосредственно в сам бетон, что помогает замедлить распространение трещин. Проведенное в Японии исследовательское испытание также показало впечатляющие результаты — в тестовых участках, где применялись эти новые методы, количество трещин сократилось примерно на 40%. Это означает более безопасное железнодорожное сообщение для всех и значительно меньший риск опасных сходов поездов с рельсов, вызванных разрушением инфраструктуры.

Кейс: Предотвращение схода поездов на линиях тяжеловесных перевозок

Анализ прошлых случаев схода поездов с рельсов позволяет понять, почему качественные скрепления рельсов так важны для предотвращения подобных инцидентов. Один из реальных примеров связан с линией тяжелых грузовых перевозок, где применение более совершенных систем крепления сыграло решающую роль в предотвращении схода составов с рельсов. После произошедшего инцидента эксперты выяснили, что использование современных технологий крепежа значительно снизило вероятность повторения подобных ситуаций. Железнодорожные операторы, перешедшие на современные материалы для скрепления, отметили резкое снижение количества аварий. Например, одна компания внедрила эти улучшенные системы на всей своей сети и уже через шесть месяцев зафиксировала снижение числа сходов с рельсов примерно на треть. Все это демонстрирует, что инвестиции в надежные системы скрепления рельсов — это уже не просто соблюдение нормативов. Это реальная экономия в долгосрочной перспективе и обеспечение безопасности пассажиров и перевозимого груза во время транспортировки.

Улучшения операционной эффективности

Внедрение бесстыковых рельсов

Внедрение систем бесстыкового рельсового пути (БРП) изменило принципы функционирования железных дорог в наше время, сделав движение поездов более эффективным и сэкономив средства на ремонте. Избавившись от надоедливых стыков рельсов, пути становятся гораздо ровнее, поэтому требуется меньше постоянного ремонта, а пассажиры действительно получают удовольствие от поездки. Отсутствие стыков, стукающих друг об друга, означает, что рельсы изнашиваются медленнее из-за постоянного воздействия, что в долгосрочной перспективе снижает расходы на ремонт. Взгляните на железные дороги Европы — когда они перешли на БРП, многие отметили снижение затрат на обслуживание почти вдвое, что делает эксплуатацию намного эффективнее. Комфорт при поездке важен не только для клиентов, но и уменьшает уровень шума от проходящих поездов, создавая более спокойную обстановку для близлежащих районов. Поскольку вопросы устойчивого развития становятся все более важными, такие преимущества демонстрируют, почему БРП остается разумным выбором для железнодорожных компаний, стремящихся к строительству долговечной инфраструктуры без значительных затрат.

Решения без обслуживания для сокращения простоев

Переход на быстросъемные крепежные элементы, не требующие обслуживания, может значительно сократить время простоя и повысить общую эффективность железнодорожных систем. Эти современные решения для крепежа включают специальные материалы и технологические инновации, в том числе само смазывающиеся свойства, которые значительно уменьшают необходимость проверки и проведения ремонтных работ бригадами технического обслуживания. Благодаря снижению трения между деталями за счет использования само смазывающихся материалов, компоненты служат дольше, прежде чем полностью изнашиваются. Некоторые железные дороги, которые начали использовать такие крепежные элементы, не требующие обслуживания, в прошлом году отметили снижение времени простоя примерно на 30%, в зависимости от условий. Механики, работающие на этих линиях, сообщают не только о сэкономленных средствах, но и об улучшении показателей безопасности, поскольку рабочим больше не нужно так часто лазать по поездам для проведения плановых проверок. В целом такой подход выглядит довольно перспективным для бесперебойной работы поездов без непредвиденных задержек, нарушающих расписание.

Экономия энергии через оптимизированный перенос нагрузки

Когда железнодорожные системы становятся лучше в правильном распределении нагрузки, они открывают большие возможности для экономии энергопотребления. Подумайте о том, как поезда физически двигаются по рельсам. Хорошая передача нагрузки означает меньшие потери энергии и более длительный срок службы как у колес поезда, так и у самих рельсов. Некоторые исследования указывают на экономию энергии около 20%, когда внедряются такие улучшенные конструкции, что в свою очередь приводит к значительной экономии средств на протяжении времени для железнодорожных операторов. Посмотрите, что происходит в Японии и по всей Европе, где многие железнодорожные сети уже внедрили эти более разумные подходы. Там наблюдают реальное снижение эксплуатационных расходов при сохранении надежности услуг. Помимо простой экономии денег, такие улучшения также способствуют сокращению выбросов углерода, поскольку меньше энергии расходуется впустую. Мы начинаем видеть, что это становится стандартной практикой в отрасли, поскольку компании стремятся достичь целей устойчивого развития и отвечают на растущие опасения относительно воздействия на изменения климата.

Глобальное принятие и подтверждение производительности

Стандарты высокоскоростных сетей Европы (EN/AREMA)

Европейские скоростные поезда следуют строгим правилам, установленным такими стандартами, как EN и AREMA, и именно они определяют конструкцию и эффективность рельсовых скреплений. Цель всех этих регулировок проста — они обеспечивают безопасность и эффективность железнодорожных компонентов, чтобы пассажиры получали надежное обслуживание в нужный момент. Возьмем, к примеру, улучшения в области безопасности. Если компании придерживаются этих рекомендаций, количество аварий резко сокращается, а ремонт становится реже, что в долгосрочной перспективе позволяет экономить деньги. Анализ реальных данных из разных стран также демонстрирует впечатляющие результаты. Большинство европейских железнодорожных операторов отмечают улучшение показателей эффективности после правильного внедрения этих стандартов, что вполне логично, учитывая их тщательное соблюдение на протяжении всей отрасли.

Эволюция креплений Шинкансена в Японии с 1964 года

Когда Япония запустила Синкансен в 1964 году, никто не мог предсказать, как сильно со временем изменится технология крепежа. Эти небольшие, но важные компоненты сыграли ключевую роль в том, чтобы сделать поезд на магнитной подвеске быстрее, безопаснее и долговечнее на протяжении всей его истории. Инженеры продолжали совершенствовать конструкции крепежных элементов из десятилетия в десятилетие, создавая более прочные детали, способные выдерживать экстремальные скорости без ущерба для безопасности пассажиров. Например, современные крепежные элементы теперь включают специальные материалы, устойчивые к износу даже на высоких скоростях. Судя по отраслевым отчетам, эти усовершенствования действительно положительно сказались на повседневной эксплуатации. Поезда сталкиваются с меньшим количеством непредвиденных остановок и требуют менее частых технических проверок, чем раньше, что означает улучшение качества обслуживания пассажиров по всей стране.

Производство Китаем 50 миллионов тонн натяжных зажимов ежегодно

Ежегодно производя около 50 миллионов зажимов для натяжения, Китай играет важную роль в обеспечении деталей для высокоскоростных поездов по всему миру. При производстве такого большого количества компонентов поддержание стабильного качества становится абсолютно критичным. Производители внедряют строгий контроль на всех этапах производства, чтобы убедиться, что каждый зажим надежно работает в условиях нагрузки. Эти меры контроля качества соответствуют отраслевым стандартам, установленным в разных странах. Анализ фактических данных экспорта также показывает другую сторону вопроса. Зажимы для натяжения, произведенные в Китае, постоянно соответствуют или даже превосходят международные технические характеристики, что объясняет их постоянное присутствие в железнодорожных проектах Европы и Южной Америки. Растущий спрос красноречиво свидетельствует о высокой конкурентоспособности этих изделий по сравнению с аналогами из других регионов.

Будущие тенденции в адаптивных системах крепления

Умные крепежи с мониторингом геометрии в реальном времени

Современные интеллектуальные системы крепления, оснащенные технологией мониторинга геометрии в реальном времени, меняют подход к обеспечению безопасности и повышению эффективности железных дорог. Эти системы используют датчики структурированного света для измерения, например, выравнивания пути и износа компонентов с высокой точностью. Такая точность позволяет инженерам выявлять проблемы на ранних стадиях, до возникновения серьезных неисправностей, что значительно снижает количество аварий. Исследование, проведенное в 2018 году исследователями из Шанхайского университета (опубликованное в журнале Sensors), показало, что пути, оснащенные такими интеллектуальными крепежными элементами, имеют более длительный срок службы и меньшее количество происшествий по сравнению с традиционными системами. Когда бригады технического обслуживания получают постоянный поток данных непосредственно от железнодорожного полотна, они могут быстро устранять незначительные проблемы, вместо того чтобы ждать возникновения серьезных поломок. Это означает, что поезда двигаются более плавно, пассажиры сталкиваются с меньшим количеством задержек, а операторы экономят средства на ликвидации аварийных ситуаций.

прочие Цуй, Х., Ху, Ц., и Мао, Ц. (2018). Измерение геометрических параметров высокоскоростного железнодорожного крепежа на основе облака точек от датчиков структурированного света. Датчики , 18(11), 3675. https://doi.org/10.3390/s18113675

Экологичные материалы для снижения углеродного следа

Использование экологически чистых материалов для крепежных систем дает реальные экологические преимущества, особенно в плане сокращения выбросов углерода. Когда компании начинают использовать такие материалы, как переработанный алюминий или пластики на биологической основе, в своих крепежных решениях, они реально снижают углеродный след, связанный со строительством и обслуживанием высокоскоростных железных дорог. Обратите внимание на результаты исследования, в котором рассматривались рельсовые подушки из переработанных шин, упомянутые в работе Соль-Санчеса и других, опубликованной в журнале «Construction and Building Materials». Именно это применение показало, насколько значительным может быть улучшение экологической обстановки, если перейти на более экологичные решения. Железнодорожная отрасль сегодня занята не только тем, что делает поезда быстрее — заменяя традиционные материалы на устойчивые альтернативы, она может стать одним из ключевых игроков в борьбе с изменением климата в инфраструктуре транспорта.

[2] Соль-Санчес, М., Морено-Наварро, Ф., Рубио-Гамес, М.К. (2015). Применение упругих элементов в железнодорожных путях: обзор современных исследований. Строительные материалы , 75, 293-305. [Google Scholar] [CrossRef]

Интеграция с совместимостью магнитно-levитационных путей

Сочетание адаптивных скрепления систем с технологией магнитной левитации должно привести к значительному прогрессу в эффективности транспортировки. Магнитная левитация работает иначе, чем традиционные рельсы, создавая довольно сложные инженерные задачи, которые требуют применения специальных гибридных крепежных элементов для преодоления разрыва между старыми и новыми системами. Ученые уже несколько лет изучают этот переходный этап. Недавно опубликованное исследование в журналах по инженерии дорожных одежд демонстрирует жизнеспособность таких смешанных систем при правильном проектировании. Хотя эффективность использования подобных решений несомненна, их реализация в реальных условиях потребует тщательного планирования и значительных инвестиций, прежде чем мы увидим широкое внедрение на высокоскоростных железнодорожных сетях в ближайшие десятилетия.

[3] Фрайденштейн, С. (2010). Rheda 2000 â® : Безбалластные железнодорожные системы для высокоскоростных приложений. Int. J. Pavement Eng. , 11, 293-300. [Google Scholar] [CrossRef]

Часто задаваемые вопросы

Какие материалы обычно используются в современных железнодорожных креплениях?

Современные железнодорожные крепления используют передовые материалы, такие как высокопрочные сплавы и инженерные пластиковые композиции, что повышает прочность на растяжение и снижает вес.

Почему натяжные зажимы важны в системах высокоскоростных железных дорог?

Натяжные зажимы обеспечивают выравнивание рельсов за счет постоянного давления, предотвращая боковое или вертикальное движение, что необходимо для стабильного движения на высокой скорости.

Как модульные системы крепления помогают при различных применениях путей?

Модульные системы предлагают гибкость благодаря взаимозаменяемым компонентам, адаптированным для конкретных условий эксплуатации путей, учитывая различные географические и климатические условия.

Какие преимущества предоставляют магнитореологические эластомеры (MRE) в системах крепления?

MRE обеспечивают лучший контроль вибраций и сопротивление ударным нагрузкам, адаптируясь к изменяющимся условиям и повышая безопасность и эффективность.

Как технология Vossloh Protect увеличивает долговечность креплений?

Vossloh Protect обеспечивает превосходную коррозионную стойкость крепежных элементов, сохраняя целостность стали в различных климатах, сокращая ремонт и замену.

Каким образом умные крепежи повышают безопасность железных дорог?

Умные крепежи предоставляют мониторинг геометрии в реальном времени, что позволяет проводить предсказательное обслуживание и снижать риски отказов, тем самым повышая безопасность.

Содержание

- Основные компоненты систем крепления высокоскоростных железных дорог

- Инженерные прорывы в технологии крепежа

- Повышение безопасности через управление вибрацией

- Улучшения операционной эффективности

- Глобальное принятие и подтверждение производительности

- Будущие тенденции в адаптивных системах крепления

-

Часто задаваемые вопросы

- Какие материалы обычно используются в современных железнодорожных креплениях?

- Почему натяжные зажимы важны в системах высокоскоростных железных дорог?

- Как модульные системы крепления помогают при различных применениях путей?

- Какие преимущества предоставляют магнитореологические эластомеры (MRE) в системах крепления?

- Как технология Vossloh Protect увеличивает долговечность креплений?

- Каким образом умные крепежи повышают безопасность железных дорог?