Изучение основ высокоскоростных железнодорожных креплений

Компоненты систем крепления рельсов

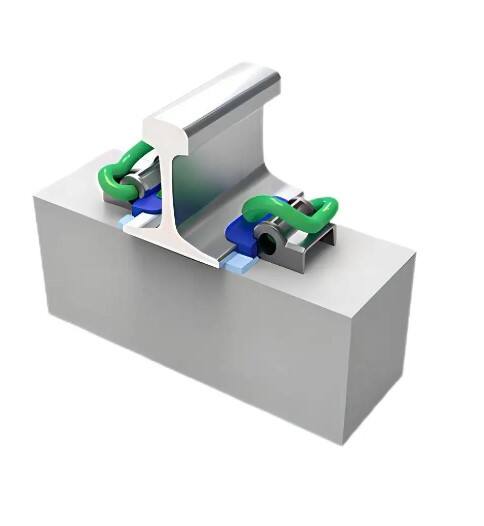

Хорошая система скрепления рельсов включает в себя несколько ключевых компонентов, работающих вместе — шпалы, скрепления и болты, все они изготовлены таким образом, чтобы выдерживать серьезные нагрузки, возникающие при высокоскоростной эксплуатации железной дороги. Шпалы обычно изготавливаются из прочных материалов, таких как бетон или специальные композиты, и служат основой, обеспечивающей стабильность всего пути. Скрепления выпускаются из различных материалов, чаще всего из высокопрочной стали или определенных полимерных смесей, и их задача проста, но жизненно важна — они удерживают рельсы плотно прижатыми к шпалам, чтобы ничего не смещалось при прохождении поездов на головокружительных скоростях. Болты также играют важную роль, обычно изготавливаясь из прочной стальной заготовки, поскольку они должны противостоять этим колоссальным нагрузкам без деформации. При сборке всей этой системы большое значение имеет точность. Инженеры тратят бесчисленное количество часов на то, чтобы убедиться, что каждый компонент идеально выровнен, ведь даже небольшие отклонения могут со временем привести к серьезным проблемам, поскольку вибрации накапливаются, а поезда мчатся по рельсам с захватывающей дух скоростью.

Почему целостность креплений влияет на безопасность железнодорожного движения

Рельсовые скрепления играют важную роль в обеспечении безопасного движения поездов по рельсам, как неоднократно показывали данные о безопасности железных дорог. Если эти скрепления выходят из строя, независимо от того, связано ли это с износом или неправильным обслуживанием, это может привести к сходу поезда с рельсов, что ставит под угрозу всех. Подумайте об этом: если болты ослабнут или зажимы недостаточно затянуты, детали могут просто отвалиться во время движения поезда, вызывая серьезные проблемы на рельсах. Немецкая железнодорожная компания Deutsche Bahn провела недавно проверку безопасности на своей высокоскоростной сети, и что же они обнаружили? Проблемы со скреплениями находились в числе главных приоритетов по предотвращению аварий. Именно поэтому инженеры-строители тратят так много времени на проверку каждой отдельной точки соединения. При этом они не просто периодически осматривают элементы; регулярные проверки являются частью ежедневных операций, чтобы убедиться, что ничего не ускользнет из внимания, прежде чем это станет катастрофой, которая неизбежно произойдет.

Основные факторы напряжения: вибрация, нагрузка и скорость

Крепежные элементы, используемые на железнодорожных путях, постоянно испытывают нагрузку от вибраций поездов, статического веса и динамических нагрузок, а также высокой скорости современного железнодорожного транспорта. Все эти факторы серьезно воздействуют на материалы, поэтому инженерам требуются крепежные элементы, обладающие достаточной прочностью, чтобы удерживать конструкцию целой несмотря на все эти нагрузки. Большинство производителей изучают показатели реального применения и используют проверенные инженерные методики при разработке крепежных элементов, способных противостоять этим постоянным нагрузкам. Например, рассмотрим стопорные шайбы Nord-Lock с клиновым замком, которые изначально были разработаны специально для противостояния сложным боковым силам, вызывающим ослабление обычных крепежных элементов спустя месяцы или годы эксплуатации. Точная проработка конструкции с помощью тщательного тестирования имеет большое значение, поскольку современные высокоскоростные железнодорожные системы требуют компонентов, которые не выйдут из строя неожиданно, что является критически важным для обеспечения безопасной эксплуатации железнодорожных линий по всему миру.

Распространенные проблемы обслуживания при использовании высокоскоростного крепежа

Механизмы ослабления от динамических сил

Когда высокоскоростные поезда движутся по рельсам, они создают мощные силы, которые со временем могут привести к ослаблению крепежных элементов, доставляя инженерам большие трудности в обслуживании. Мы столкнулись с этим в 2010 году, когда произошел инцидент с поездом Deutsche Bahn. Дверь буквально оторвалась из-за того, что крепежные элементы вышли из строя во время прохождения через туннель, что привело к столкновению с другим поездом. Чтобы решить подобные проблемы, инженеры начали использовать специальные шайбы, называемые клиновые стопорные шайбы (один из брендов — Nord-Lock). Однако эти шайбы не обычные. Они специально разработаны так, чтобы оставаться плотно затянутыми, даже когда подвергаются постоянной вибрации и движениям, возникающим при движении поезда. Такое решение значительно повышает надежность крепления компонентов поезда, что, очевидно, крайне важно для безопасности пассажиров на железных дорогах.

Трещины от усталости и деградация материалов

Когда крепежные элементы подвергаются усталостным трещинам, это обычно связано с тем, что они испытывают повторяющиеся циклы напряжений, которые постепенно разрушают материал со временем. Нержавеющая сталь часто используется во многих крепежных приложениях, но даже этот прочный материал имеет свои пределы и определенный срок службы, который необходимо учитывать при разработке планов регулярного технического обслуживания. Например, что происходит, когда компоненты находятся под постоянными нагрузками дольше, чем было запланировано — их реальная долговечность снижается гораздо быстрее, чем можно ожидать. Чтобы выявить эти проблемы до того, как они станут серьезными, инженеры полагаются на различные методы мониторинга, включая измерение деформации с помощью тензодатчиков, а также анализ предыдущих записей об отказах. Эти подходы позволяют прогнозировать момент возникновения усталости, чтобы бригады технического обслуживания могли вмешаться до полного выхода из строя.

Коррозия в прибрежных и экстремальных условиях

Влажность и содержание соли в воздухе являются основными причинами коррозии крепежа, особенно это критично для конструкций, расположенных вблизи побережья или в суровых климатических условиях, таких как северные районы Канады и тропические зоны Австралии. Исследования инженерных компаний показали, как коррозия со временем разрушает металлические соединения, что может нарушить безопасность конструкций и сделать график технического обслуживания ненадежным. Железнодорожная отрасль отреагировала на это, внедряя компоненты из нержавеющей стали и нанося специальные защитные покрытия на крепежные элементы, используемые в высокоскоростных поездах. Эти улучшения материалов обеспечивают реальную защиту от деградации, сохраняя целостность критически важных соединений даже при постоянном воздействии неблагоприятных погодных условий год за годом.

Основные методы технического обслуживания для продления срока службы

Калибровка момента и мониторинг натяжения

Очень важно правильно калибровать момент затяжки и следить за уровнями натяжения при работе с крепежными элементами, удерживающими конструкции высокоскоростных поездов. Даже небольшое отклонение в значениях момента затяжки и натяжения может привести к выходу крепежа из строя из-за постоянного движения и вибрации, возникающих при прохождении поездов. Крупные железнодорожные компании по всей Европе разработали собственные процедуры технического обслуживания, основываясь на отраслевых стандартах установки правильных уровней крутящего момента. Например, железнодорожные стандарты Великобритании точно определяют необходимые значения крутящего момента для различных типов крепежных элементов в зависимости от места их установки и ежедневных нагрузок. Новые технологии, такие как цифровые динамометрические ключи и современные умные датчики, облегчают работу бригадам технического обслуживания. Эти устройства обеспечивают мгновенную обратную связь о том, правильно ли затянуты болты, что снижает вероятность ошибок во время регулярных проверок и экономит время в долгосрочной перспективе.

Протоколы смазки движущихся частей

Правильная смазка играет ключевую роль в обеспечении надежной работы железнодорожных крепежных элементов на протяжении длительного времени. Когда детали перемещаются друг относительно друга без достаточного количества масла, они начинают изнашиваться быстрее обычного. Именно поэтому железнодорожные компании уделяют столько времени на определение наиболее подходящего типа смазки для каждого конкретного места применения. Некоторые участки требуют использования специальных синтетических смазок, поскольку обычная не справляется со своими функциями при резких перепадах температур от ночных заморозков до дневной жары или при постоянной влажности вдоль железнодорожных путей. Большинство бригад технического обслуживания сегодня переходят на автоматизированные системы смазки вместо ручного нанесения. Эти машины подают точно рассчитанное количество смазочного материала точно туда, где это необходимо, что позволяет болтам дольше оставаться затянутыми, а поездам — бесперебойно следовать по расписанию без непредвиденных поломок на пути.

Техники удаления загрязнений и очистки поверхностей

Чистота поверхностей крепления играет большую роль в предотвращении преждевременного износа и обеспечении длительного срока службы железнодорожных крепежных элементов. Накопление грязи и маслянистых отложений приводит к коррозии и дополнительному трению, что в конечном итоге нарушает эффективную работу крепежа. В профессиональной среде для удаления загрязнений обычно применяют струи сжатого воздуха высокого давления и специальные щетки. В руководствах по техническому обслуживанию, как правило, рекомендуется корректировать график очистки в зависимости от погодных условий. Если в последнее время было много дождя или снега, бригадам следует чаще проверять эти поверхности. Соблюдение такого графика позволяет поддерживать бесперебойную работу на более длительных интервалах между заменами.

Продвинутые диагностические и ремонтные стратегии

Ультразвуковое испытание на внутренние дефекты

Ультразвуковой контроль теперь играет ключевую роль в выявлении внутренних дефектов крепежных элементов высокоскоростных поездов, снижая вероятность возникновения проблем во время эксплуатации. Эта методика использует звуковые волны высокой частоты, которые способны обнаруживать дефекты внутри данных компонентов, невидимые невооруженным глазом. Это является решающим фактором для предотвращения аварий, таких как сход поезда с рельс. Приведем реальный пример: железнодорожной компании удалось выявить серьезную проблему именно благодаря ультразвуковому контролю, предотвратив потенциально крупную аварию. Более новые версии этой технологии становятся еще эффективнее в быстром выявлении неисправностей. Операторы поездов могут быстрее проверять свои крепежные элементы и принимать решения о необходимом ремонте. По мере совершенствования технологий, железнодорожные сети остаются безопасными, не требуя значительных расходов на техническое обслуживание.

Анализ паттернов вибрации для раннего выявления проблем

Анализируя паттерны вибраций, можно выявлять выход из строя крепежных элементов до возникновения аварийных ситуаций, обнаруживая аномалии в обычных вибрационных сигналах. Железнодорожные компании выяснили, что своевременное выявление таких проблем делает их высокоскоростные поезда намного безопаснее и обеспечивает их надежную эксплуатацию день за днем. Некоторые недавние полевые испытания действительно показали четкую связь между определенными аномальными вибрациями и реальными проблемами с крепежом в дальнейшем. Портативные анализаторы вибрации становятся все более распространенными инструментами на многих железнодорожных сетях, позволяя инженерам постоянно отслеживать эти паттерны во время движения поездов. Когда бригады технического обслуживания устраняют небольшие проблемы на основе этих показаний, вместо того чтобы ждать поломок, это позволяет сэкономить деньги на срочных ремонтах и незапланированных остановках обслуживания. Кроме того, никто не хочет иметь дело с задержками поездов, вызванными проблемами, которые можно было бы исправить несколько недель назад, если бы только кто-то должным образом изучил эти графики вибраций.

Модернизация старых систем современными клипсами

Многие старые железнодорожные системы по всему миру модернизируются с использованием современных крепежных элементов, предназначенных для высокоскоростных операций. Что происходит во время этой модернизации? По сути, инженеры устанавливают новые компоненты в старые пути, что делает их более безопасными и позволяет поездам двигаться быстрее. Можно посмотреть на Германию и Японию, где подобная работа была проведена на стареющих железнодорожных линиях. Там установили специальные зажимы, способные выдерживать нагрузки от сверхбыстрых поездов, мчащихся с невероятной скоростью. Разумеется, у этого подхода есть и недостатки. Стоимость работ довольно высока, кроме того, обслуживание этих новых крепежных элементов требует применения иных методов, чем раньше. Однако, если смотреть на перспективу, эти дополнительные затраты компенсируются за счёт более высокой скорости поездов между остановками и меньшего количества аварий благодаря улучшенной устойчивости железнодорожного полотна. Для городов, желающих сохранить конкурентоспособность своих железных дорог, не строя полностью новые линии, модернизация предлагает довольно выгодное соотношение цены и качества.

Оптимизация окружающей среды и материалов

Торговые-offs между нержавеющей сталью и композитными материалами

Сравнение нержавеющей стали с композитными материалами в применении к железнодорожной скрепляющей технике показывает, что в каких условиях что лучше работает. Нержавеющая сталь всегда славилась своей прочностью и устойчивостью к коррозии, поэтому она хорошо выдерживает тяжелые условия эксплуатации. Но есть нюанс: она намного тяжелее альтернатив, что имеет значение, когда поезда должны развивать высокую скорость. В свою очередь, композитные материалы более легкие, что помогает поездам экономить топливо и меньше изнашивать железнодорожное полотно со временем. Испытания на высокоскоростных линиях показали, что использование композитов снижает затраты на обслуживание и позволяет поездам двигаться быстрее, не ломаясь так часто. В то же время нержавеющая сталь обеспечивает надежную эксплуатацию десятилетиями, если это то, чего желают операторы. Например, японская сеть Шинкансэн и немецкие поезда ICE на практике комбинируют оба материала в зависимости от местных погодных условий и интенсивности движения на определенных участках. Выбор между ними зависит от того, чего именно желает достичь железнодорожная компания, инвестируя в свою инфраструктуру.

Защитные покрытия для защиты от влаги

Защитные покрытия действительно важны, когда речь идет о продлении срока службы железнодорожных крепежных элементов и повышении их эффективности, в первую очередь потому, что они способствуют защите от повреждений, вызванных влагой. Покрытия, такие как цинковые и эпоксидные, выполняют функцию защиты металлических деталей от коррозии, которая часто возникает в различных погодных условиях. Это подтверждается исследованиями, которые показывают, что такие покрытия предотвращают разрушение металла со временем, обеспечивая безопасность и надежность работы поездов. Например, в Скандинавии железнодорожные компании нанесли специальные покрытия на свои рельсы и сократили потребность в обслуживании примерно на 30%. В настоящее время появляются новые решения, такие как нанокомпозитные покрытия, которые обладают лучшим сцеплением и меньшим износом по сравнению с традиционными вариантами. Несмотря на то, что эти современные материалы пока остаются дорогостоящими, они могут стать стандартным решением для рельсов, эксплуатируемых в условиях экстремальных погодных условий. Для железнодорожных операторов, стремящихся сократить расходы, сохраняя надежность предоставляемых услуг, актуальная информация о развитии технологий покрытий имеет большое практическое значение.

Методы компенсации термического расширения

При решении вопроса о том, как материалы крепежа реагируют на тепло и холод, очень важно сохранять целостность пути при резких перепадах температуры. Материалы просто не все одинаково ведут себя при изменении температуры, поэтому это создает дополнительную нагрузку на железнодорожные крепления и может привести к их смещению или даже выходу из строя со временем. Железнодорожные компании решают эти проблемы с помощью умных конструктивных решений. Некоторые используют специальные подвижные болты, допускающие ограниченное перемещение, а другие устанавливают компенсационные швы, специально разработанные для компенсации этих смещений материалов без потери сцепления. В железнодорожном сообществе отмечают хорошие результаты от таких подходов, особенно в регионах с резкими климатическими различиями. Например, на Транссибирской магистрали внедрили системы термальной адаптации на отдельных участках, что позволило сохранять рельсы выровненными несмотря на суровые зимы и жаркие лета. Благодаря таким продуманным инженерным решениям, железнодорожные сети остаются прочными и функциональными, независимо от погодных условий.

Глобальные лучшие практики в обслуживании крепежа

Инновации в высокоскоростной железнодорожной сети Испании

Испания действительно наращивает усилия в области технологии высокоскоростных железных дорог, особенно в решении надоедливых проблем с крепежом, которые преследуют многие железнодорожные системы. В стране внедрены довольно впечатляющие технологические улучшения на железных дорогах, благодаря которым поезда двигаются плавнее и безопаснее. Интересно, что эти усовершенствования фактически сокращают все эти раздражающие перерывы в работе, связанные с техническим обслуживанием, которые так нарушают расписание. В тесном сотрудничестве с различными технологическими компаниями и университетами испанские инженеры разработали интеллектуальные системы мониторинга, которые выявляют мелкие проблемы до того, как они перерастут в серьезные неприятности. Это означает, что механики могут устранять неполадки до того, как крепеж неожиданно выйдет из строя. В результате поезда в Испании стали работать более надежно, чем раньше. Другие страны обращают на это внимание и пристально наблюдают, удастся ли им воспроизвести эту историю успеха в своих железнодорожных сетях.

Точные регламенты обслуживания Японии

Японский подход к обслуживанию железных дорог в принципе является тем, что позволяет их поездам на скоростных линиях («снарядам») десятилетиями двигаться плавно и без серьезных проблем. Они проверяют те крошечные крепежные детали, которые держат все вместе, с такой регулярностью, что поломки практически не происходят. Если посмотреть на реальные цифры только одной компании JR East, можно увидеть нечто поразительное: менее одной минуты незапланированной остановки на поезд в год! Такой уровень достижений выводит японские железные дороги далеко вперед по сравнению с показателями безопасности в других странах мира. Что делает это возможным? Ответ кроется в глубоко укоренившихся в японской культуре привычках к точной работе. Инженеры-механики следуют процедурам, передаваемым из поколения в поколение, часто проверяя компоненты по несколько раз во время обычных технических осмотров. Для других стран, стремящихся улучшить собственные железнодорожные сети, есть чему поучиться у Японии, которая рассматривает обслуживание не как статью расходов, а как инвестицию в долгосрочную надежность.

Уроки быстрого расширения железных дорог Китая

Бурный рост железнодорожной системы Китая демонстрирует важные уроки по обслуживанию крепежных элементов в масштабных инфраструктурных проектах. Главная в связи с тем, что Китай обладает крупнейшей в мире сетью высокоскоростных железных дорог, инженеры этой страны разработали сложные методы обслуживания, позволяющие справляться с таким масштабным развитием. Они в значительной степени полагаются на предиктивные технологии, которые выявляют потенциальные проблемы заранее, что позволяет обеспечивать безопасную эксплуатацию поездов, несмотря на постоянное строительство новых железных дорог. Анализ опыта управления постоянно расширяющейся сетью в Китае объясняет, почему эффективные системы обслуживания играют ключевую роль при стремлении к масштабированию без ущерба для безопасности и надежности. Подходы, которые работают в Китае, могут быть успешно применены и в других странах, особенно в тех, которые сейчас начинают реализовывать собственные амбициозные проекты развития железнодорожных сетей.

Часто задаваемые вопросы

Каковы ключевые компоненты железнодорожных крепежных систем?

Системы крепления рельсов включают шпалы, зажимы и болты, все они разработаны для выдерживания сил от высокоскоростных поездов. Шпалы обеспечивают устойчивость, зажимы надежно фиксируют рельсы, а болты сохраняют конструкционную целостность.

Почему целостность креплений так важна для безопасности железнодорожного движения?

Целостность креплений обеспечивает общую безопасность путей, предотвращая сходы поездов, вызванные ослабленными болтами или недостаточно прочными зажимами, что может привести к отсоединению компонентов во время эксплуатации.

Какие факторы окружающей среды влияют на железнодорожные крепления?

Факторы окружающей среды, такие как влажность и соленость, способствуют коррозии. В прибрежных районах и экстремальных условиях требуется использование антикоррозийных материалов и покрытий для креплений.

Какие меры можно принять для предотвращения ослабления креплений из-за динамических нагрузок?

Использование клиновых шайб, таких как Nord-Lock, может препятствовать ослаблению под динамическими нагрузками, обеспечивая более прочные соединения и поддерживая безопасность железнодорожного движения.

Содержание

- Изучение основ высокоскоростных железнодорожных креплений

- Распространенные проблемы обслуживания при использовании высокоскоростного крепежа

- Основные методы технического обслуживания для продления срока службы

- Продвинутые диагностические и ремонтные стратегии

- Оптимизация окружающей среды и материалов

- Глобальные лучшие практики в обслуживании крепежа

-

Часто задаваемые вопросы

- Каковы ключевые компоненты железнодорожных крепежных систем?

- Почему целостность креплений так важна для безопасности железнодорожного движения?

- Какие факторы окружающей среды влияют на железнодорожные крепления?

- Какие меры можно принять для предотвращения ослабления креплений из-за динамических нагрузок?