Hiểu biết cơ bản về phụ kiện đường sắt tốc độ cao

Các thành phần của hệ thống neo đường sắt

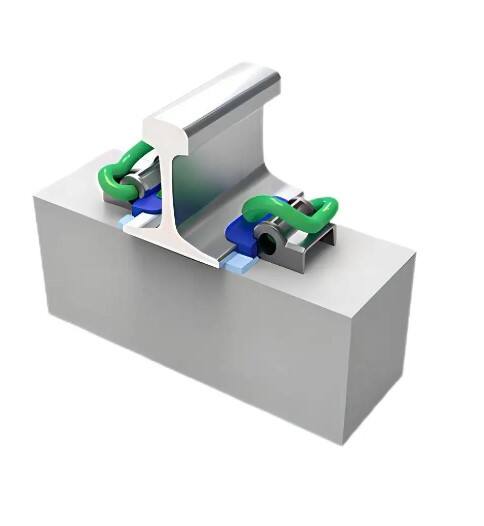

Một hệ thống cố định ray tốt bao gồm nhiều bộ phận chính hoạt động cùng nhau là thanh tà vẹt, kẹp và bu lông, tất cả đều được chế tạo để chịu đựng lực căng lớn từ hoạt động của tàu cao tốc. Bản thân các thanh tà vẹt thường được làm từ những vật liệu chắc chắn như bê tông hoặc vật liệu composit đặc biệt, đóng vai trò như nền tảng giúp mọi thứ ổn định trên đường ray. Các loại kẹp ở đây có nhiều chất liệu khác nhau, chủ yếu là thép cường độ cao hoặc một số hỗn hợp polymer nhất định, và nhiệm vụ của chúng tuy đơn giản nhưng rất quan trọng – chúng giữ cho đường ray được cố định chắc chắn vào thanh tà vẹt để không bị xê dịch khi tàu chạy qua với những tốc độ cực nhanh. Bu lông cũng đóng một vai trò quan trọng, thường được làm từ thép chất lượng cao vì chúng phải chịu đựng được toàn bộ lực tác động mà không bị suy yếu. Khi lắp đặt toàn bộ hệ thống này, độ chính xác đóng vai trò rất lớn. Các kỹ sư dành hàng giờ đồng hồ để đảm bảo từng bộ phận được lắp đặt đúng vị trí, bởi ngay cả những sai lệch nhỏ cũng có thể gây ra những vấn đề nghiêm trọng theo thời gian khi mà các dao động tích tụ lại và tàu chạy trên đường ray với vận tốc đáng kinh ngạc.

Tại sao tính toàn vẹn của bulông ảnh hưởng đến an toàn đường sắt

Giác cố đường sắt đóng vai trò rất quan trọng trong việc đảm bảo tàu chạy an toàn dọc theo tuyến đường ray, điều mà dữ liệu an toàn đường sắt đã chứng minh một cách rõ ràng. Khi các giác cố này bị hỏng, dù là do mài mòn hay bảo trì không đúng cách, chúng thực sự có thể gây ra trật bánh, đe dọa an toàn của tất cả mọi người. Hãy nghĩ mà xem – nếu các bu lông bị tuôn ra hoặc các kẹp không được siết chặt đúng cách, các bộ phận có thể rơi ra khi tàu đang di chuyển, dẫn đến những vấn đề nghiêm trọng về sau. Công ty đường sắt Đức Deutsche Bahn gần đây đã thực hiện một số kiểm tra an toàn trên toàn bộ mạng lưới đường sắt cao tốc của họ, và bạn biết điều gì đã được phát hiện không? Vấn đề về giác cố nằm trong số những mối quan tâm hàng đầu liên quan đến phòng ngừa tai nạn. Đó chính là lý do vì sao các kỹ sư xây dựng phải dành rất nhiều thời gian kiểm tra từng điểm kết nối. Họ không chỉ kiểm tra một cách ngẫu nhiên; việc kiểm tra định kỳ là một phần trong hoạt động hàng ngày nhằm đảm bảo không có sai sót nào bị bỏ qua trước khi nó trở thành thảm họa tiềm tàng.

Các yếu tố stress chính: Cảm động, Tải trọng và Tốc độ

Các bulông sử dụng trên đường ray tàu hỏa luôn phải chịu tác động liên tục từ các rung động của đoàn tàu, bao gồm cả trọng lượng tĩnh và tải trọng di chuyển, bên cạnh đó là tốc độ ngày càng cao của các hệ thống đường sắt hiện đại. Tất cả những yếu tố này tạo ra áp lực rất lớn lên vật liệu, vì vậy các kỹ sư cần những loại bulông đủ chắc chắn để giữ mọi thứ ổn định bất chấp những tác động đó. Phần lớn các nhà sản xuất xem xét các thông số hiệu suất trong điều kiện vận hành thực tế và áp dụng các phương pháp kỹ thuật đã được kiểm chứng khi phát triển các loại bulông có khả năng chống lại những lực tác động không ngừng nghỉ này. Chẳng hạn như vòng đệm hãm dạng nêm của Nord-Lock, chúng được thiết kế ngay từ đầu để xử lý các lực tác động ngang khó chịu khiến các loại bulông thông thường bị nới lỏng sau hàng tháng hoặc nhiều năm vận hành. Việc thiết kế đúng đắn thông qua các bài kiểm tra nghiêm ngặt đóng vai trò rất quan trọng, bởi các hệ thống đường sắt cao tốc hiện nay đòi hỏi các linh kiện không được phép thất bại bất ngờ – yếu tố then chốt để đảm bảo hoạt động vận hành an toàn trên các tuyến đường sắt khắp thế giới.

Những thách thức bảo trì phổ biến với bulông tốc độ cao

Cơ chế lỏng lẻo do các lực động

Khi tàu cao tốc di chuyển dọc theo đường ray, chúng tạo ra những lực mạnh có thể khiến các mối nối bị lỏng theo thời gian, làm cho việc bảo trì trở thành một vấn đề đau đầu lớn đối với các kỹ sư. Chúng ta đã chứng kiến điều này xảy ra vào năm 2010 với sự cố tàu của Deutsche Bahn. Một cánh cửa đã thực sự bật tung ra vì các bulông nối bị đứt khi tàu chạy qua hầm đường bộ, dẫn đến va chạm với một đoàn tàu khác. Để khắc phục các vấn đề như vậy, các kỹ sư đã bắt đầu sử dụng một loại đệm đặc biệt gọi là đệm hãm dạng côn (ví dụ: Nord-Lock là một thương hiệu). Tuy nhiên, đây không phải là những chiếc đệm thông thường. Chúng được thiết kế đặc biệt để giữ chắc chắn ngay cả khi chịu tác động liên tục từ độ rung và chuyển động trong hành trình của tàu. Sự khác biệt này mang lại hiệu quả rõ rệt trong việc giữ cho các bộ phận tàu được gắn kết chắc chắn, điều này rõ ràng rất quan trọng đối với an toàn của hành khách trên các tuyến đường sắt.

Các vết nứt mệt mỏi và suy thoái vật liệu

Khi các mối ghép ren bị gãy do mỏi, thường là do chúng phải chịu các chu kỳ ứng suất lặp đi lặp lại, dần dần làm mòn vật liệu theo thời gian. Thép không gỉ thường được sử dụng trong nhiều ứng dụng liên quan đến mối ghép ren, nhưng ngay cả vật liệu bền bỉ này cũng có những giới hạn nhất định và một tuổi thọ nhất kèm theo mà các kế hoạch bảo trì định kỳ phải tính đến. Chẳng hạn, khi các bộ phận phải chịu ứng suất liên tục trong thời gian dài hơn dự kiến, độ bền thực tế của chúng sẽ giảm sút nhanh hơn nhiều so với mức kỳ vọng. Để phát hiện các vấn đề này trước khi trở thành sự cố nghiêm trọng, các kỹ sư dựa vào nhiều kỹ thuật giám sát khác nhau, bao gồm việc sử dụng các cảm biến đo biến dạng (strain gauges) cũng như xem xét các hồ sơ hư hỏng trong quá khứ. Những phương pháp này giúp dự đoán thời điểm xảy ra hư hỏng do mỏi, để các đội bảo trì có thể can thiệp trước khi bất kỳ bộ phận nào bị phá hủy hoàn toàn.

Sự ăn mòn trong môi trường ven biển và khắc nghiệt

Hàm lượng độ ẩm và muối trong không khí là nguyên nhân chính gây ra sự ăn mòn của các chi tiết ghép nối, đặc biệt là vấn đề nghiêm trọng đối với các công trình nằm gần các vùng ven biển hoặc trong điều kiện khí hậu khắc nghiệt như một phần của khu vực phía Bắc Canada và các vùng nhiệt đới của Úc. Các nghiên cứu từ các công ty kỹ thuật đã chỉ ra cách mà sự ăn mòn dần phá hủy các mối nối kim loại theo thời gian, có thể làm giảm an toàn kết cấu và khiến các kế hoạch bảo trì trở nên không đáng tin cậy. Ngành đường sắt đã phản ứng bằng cách sử dụng các bộ phận bằng thép không gỉ và áp dụng các lớp phủ bảo vệ chuyên dụng cho các chi tiết ghép nối được dùng trong tàu cao tốc. Những nâng cấp về vật liệu này mang lại khả năng bảo vệ trong điều kiện thực tế, giữ cho các mối nối quan trọng không bị hư hại ngay cả khi tiếp xúc liên tục với thời tiết khắc nghiệt qua nhiều năm.

Các ThựcRACTICE Bảo Dưỡng Quan Trọng Cho Tuổi Thọ

Cân Đều Lực Vặn Và Giám Sát Căng Lực

Việc đạt được độ chính xác đúng mức cho mô-men xoắn và theo dõi mức độ căng rất quan trọng đối với các bulông, đai ốc giữ kết cấu của tàu cao tốc. Khi các thông số mô-men xoắn và độ căng bị lệch dù chỉ một chút, các chi tiết siết này có thể bị hỏng do chuyển động và rung động liên tục từ các đoàn tàu chạy qua. Các công ty đường sắt lớn khắp châu Âu đã xây dựng quy trình bảo trì riêng dựa trên tiêu chuẩn ngành để thiết lập mức mô-men xoắn phù hợp. Chẳng hạn, Tiêu chuẩn Đường sắt Anh quy định rõ các giá trị mô-men xoắn cần thiết cho từng loại bulông tùy theo vị trí lắp đặt và mức độ chịu lực hàng ngày. Công nghệ mới như cờ lê đo mô-men xoắn kỹ thuật số và cảm biến thông minh hiện đại giúp ích rất nhiều cho đội ngũ bảo trì. Những thiết bị này cung cấp phản hồi tức thì về việc các bulông đã được siết chặt đúng cách hay chưa, từ đó giảm thiểu sai sót trong các lần kiểm tra định kỳ và tiết kiệm thời gian trong dài hạn.

Thủ tục bôi trơn cho các bộ phận di chuyển

Việc bôi trơn đúng cách đóng vai trò quan trọng trong việc duy trì hoạt động ổn định theo thời gian của các bộ phận cố định đường sắt. Khi các bộ phận chuyển động cọ sát vào nhau mà không đủ dầu bôi trơn, chúng sẽ bị mài mòn nhanh hơn bình thường. Đó là lý do tại sao các công ty đường sắt dành nhiều thời gian nghiên cứu để xác định loại mỡ bôi trơn nào phù hợp nhất cho từng vị trí cụ thể. Một số vị trí đòi hỏi loại mỡ tổng hợp đặc biệt vì dầu thông thường không đáp ứng được yêu cầu khi nhiệt độ dao động từ đêm lạnh giá đến ngày nắng nóng hoặc khi độ ẩm luôn tồn tại xung quanh đường ray. Phần lớn các đội bảo trì hiện nay đang chuyển sang sử dụng hệ thống bôi trơn tự động thay vì phương pháp bôi thủ công. Những hệ thống này cung cấp chính xác lượng chất bôi trơn cần thiết vào đúng vị trí yêu cầu, giúp các bulông giữ chặt lâu hơn và tàu tiếp tục vận hành đúng lịch trình mà không gặp sự cố bất ngờ giữa chừng.

Các kỹ thuật loại bỏ bụi bẩn và làm sạch bề mặt

Làm sạch các bề mặt lắp ráp đóng vai trò rất quan trọng trong việc ngăn ngừa mài mòn sớm và đảm bảo các phụ kiện đường sắt kéo dài tuổi thọ. Khi bụi bẩn và dầu mỡ tích tụ, chúng gây ra hiện tượng ăn mòn và ma sát dư thừa, về cơ bản làm giảm hiệu quả hoạt động của các phụ kiện này. Hầu hết các chuyên gia trong ngành đều sử dụng những phương pháp như luồng khí áp suất cao và các loại bàn chải chuyên dụng để loại bỏ các chất bám dính cứng đầu đó. Các tài liệu hướng dẫn bảo trì thường khuyến nghị điều chỉnh lịch trình vệ sinh dựa trên các điều kiện môi trường bên ngoài. Nếu thời gian gần đây có lượng mưa hoặc tuyết rơi nhiều, các đội kỹ thuật cần kiểm tra các bề mặt này thường xuyên hơn. Việc tuân thủ nghiêm ngặt lịch trình này giúp hệ thống vận hành ổn định hơn và kéo dài thời gian giữa các lần thay thế.

Chiến lược Chẩn Đoán và Sửa Chữa Nâng Cao

Kiểm Tra Siêu Âm Để Phát Hiện Khuyết Tật Nội Bộ

Kiểm tra siêu âm hiện nay đóng vai trò quan trọng trong việc phát hiện các vấn đề bên trong của các linh kiện cố định trên tàu cao tốc, giúp giảm nguy cơ xảy ra sự cố trong quá trình vận hành. Kỹ thuật này phát ra sóng âm tần số cao có thể phát hiện các khuyết tật bên trong các bộ phận mà mắt thường không thể nhìn thấy. Điều này tạo ra sự khác biệt lớn trong việc tránh các thảm họa như tai nạn trật bánh tàu. Có một ví dụ thực tế là một công ty đường sắt đã phát hiện một lỗi nghiêm trọng nhờ kiểm tra siêu âm, ngăn chặn một tai nạn lớn có thể xảy ra. Các phiên bản mới hơn của công nghệ này còn được cải tiến để phát hiện sự cố nhanh hơn. Các đơn vị vận hành tàu có thể kiểm tra các linh kiện cố định nhanh hơn bao giờ hết và đưa ra quyết định về những gì cần sửa chữa. Khi công nghệ tiếp tục được cải thiện, các hệ thống đường sắt không chỉ an toàn hơn mà còn tiết kiệm chi phí bảo trì.

Phân tích Mẫu Rung Động để Phát Hiện Sớm Các Vấn Đề

Việc phân tích các mẫu rung động giúp phát hiện các sự cố liên quan đến bulông trước khi chúng xảy ra bằng cách xác định các điểm bất thường trong tín hiệu rung động bình thường. Các công ty đường sắt đã nhận thấy rằng việc phát hiện sớm các vấn đề này giúp tăng cường an toàn cho tàu cao tốc và duy trì hoạt động ổn định hàng ngày. Một số thử nghiệm thực tế gần đây thậm chí đã chỉ ra mối liên hệ rõ ràng giữa những dao động bất thường nhất định với các vấn đề thật sự về bulông sau đó. Các thiết bị phân tích rung động di động hiện đang trở thành công cụ phổ biến trên nhiều hệ thống đường sắt, cho phép kỹ sư liên tục kiểm tra các mẫu rung động trong khi tàu đang vận hành. Khi các đội bảo trì xử lý các vấn đề nhỏ dựa trên các chỉ số này thay vì chờ đợi đến khi sự cố nghiêm trọng xảy ra, họ có thể tiết kiệm chi phí sửa chữa khẩn cấp và giảm thiểu các lần dừng dịch vụ bất ngờ. Ngoài ra, không ai mong muốn phải đối mặt với tình trạng chậm trễ tàu do một vấn đề nhỏ có thể đã được khắc phục từ vài tuần trước nếu như ai đó đã xem xét kỹ các biểu đồ rung động đó.

Lắp đặt lại hệ thống cũ với các kẹp hiện đại

Nhiều hệ thống đường sắt cũ trên thế giới hiện đang được nâng cấp bằng các loại bulông ốc vít hiện đại phù hợp với hoạt động tốc độ cao trong thời gian gần đây. Vậy điều gì xảy ra trong quá trình cải tạo này? Về cơ bản, các kỹ sư sẽ lắp đặt các bộ phận mới vào các tuyến đường ray cũ, giúp hệ thống an toàn hơn và cho phép tàu chạy nhanh hơn. Hãy nhìn vào Đức và Nhật Bản, nơi họ đã thực hiện công việc này trên các tuyến đường sắt lâu đời của mình. Họ đã lắp đặt các loại kẹp đặc biệt có khả năng chịu đựng được lực căng từ những đoàn tàu chạy với tốc độ cực nhanh. Tuy nhiên, tất nhiên cũng có một số nhược điểm. Chi phí không hề nhỏ, bên cạnh đó việc bảo trì những loại bulông mới này đòi hỏi những kỹ thuật khác biệt so với trước đây. Nhưng khi nhìn về dài hạn, chi phí gia tăng này sẽ được bù đắp nhờ tàu chạy nhanh hơn giữa các ga dừng và số vụ tai nạn giảm xuống nhờ độ ổn định cao hơn của đường ray. Đối với các thành phố muốn duy trì tính cạnh tranh cho hệ thống đường sắt mà không cần xây dựng hoàn toàn tuyến đường mới, việc cải tạo hiện tại mang lại hiệu quả chi phí khá tốt.

Tối ưu Hóa Môi Trường và Vật Liệu

So sánh Inox và Vật Liệu Hợp Thành

Khi xem xét thép không gỉ so với vật liệu composite dùng cho bulông ray đường sắt, sẽ thấy rõ vật liệu nào phù hợp nhất trong từng trường hợp. Thép không gỉ luôn được biết đến nhờ độ bền cao và khả năng chống ăn mòn tốt, do đó nó hoạt động hiệu quả trong môi trường khắc nghiệt. Tuy nhiên có một điểm hạn chế là trọng lượng của nó nặng hơn nhiều so với các vật liệu thay thế, điều này rất quan trọng khi tàu hỏa cần chạy nhanh. Ngược lại, vật liệu composite nhẹ hơn, giúp tiết kiệm nhiên liệu cho tàu và giảm áp lực lên đường ray theo thời gian. Các thử nghiệm thực tế trên các tuyến đường cao tốc cho thấy composite giúp giảm chi phí bảo trì và cho phép tàu chạy nhanh hơn mà ít bị hư hỏng. Trong khi đó, thép không gỉ vẫn đảm bảo vận hành ổn định và đáng tin cậy trong nhiều thập kỷ nếu các đơn vị khai thác ưu tiên yếu tố này. Ví dụ như ở Nhật Bản, hệ thống Shinkansen và các đoàn tàu ICE của Đức thực tế là sử dụng cả hai loại vật liệu này, lựa chọn tùy theo điều kiện thời tiết địa phương và mức độ lưu lượng tàu chạy qua từng đoạn đường. Việc lựa chọn giữa hai vật liệu sẽ phụ thuộc vào mục tiêu cụ thể mà công ty đường sắt mong muốn đạt được từ khoản đầu tư vào cơ sở hạ tầng của họ.

Lớp phủ bảo vệ chống độ ẩm

Lớp phủ bảo vệ đóng vai trò quan trọng trong việc giúp các bộ phận cố định đường sắt kéo dài tuổi thọ và hoạt động hiệu quả hơn, chủ yếu vì chúng giúp chống lại hư hại do độ ẩm gây ra. Các lớp phủ như kẽm và epoxy có chức năng bảo vệ các bộ phận kim loại khỏi bị gỉ sét, một hiện tượng thường xuyên xảy ra trong nhiều điều kiện thời tiết khác nhau. Các nghiên cứu đã chứng minh rằng những lớp phủ này ngăn chặn kim loại bị phân hủy theo thời gian, từ đó đảm bảo an toàn và độ tin cậy cho hoạt động của tàu hỏa. Chẳng hạn ở Scandinavia, các công ty đường sắt đã áp dụng lớp phủ đặc biệt lên đường ray và ghi nhận nhu cầu bảo trì giảm khoảng 30%. Những công nghệ mới xuất hiện bao gồm loại lớp phủ gọi là nanocomposite, có khả năng bám dính tốt hơn và mài mòn chậm hơn so với các lựa chọn truyền thống. Mặc dù còn đắt tiền, nhưng các vật liệu tiên tiến này có thể trở thành tiêu chuẩn trong tương lai đối với các tuyến đường sắt chịu tác động của điều kiện thời tiết khắc nghiệt. Đối với các đơn vị vận hành tàu hỏa muốn cắt giảm chi phí trong khi vẫn duy trì dịch vụ đáng tin cậy, việc cập nhật các phát triển về công nghệ lớp phủ là một quyết định kinh doanh hợp lý.

Các phương pháp bù trừ giãn nở nhiệt

Khi xem xét cách vật liệu bulông phản ứng với nhiệt độ và lạnh, việc giữ cho đường ray không bị hư hại trong những dao động nhiệt độ khắc nghiệt trở nên vô cùng quan trọng. Các vật liệu không phản ứng giống nhau khi nhiệt độ thay đổi, điều này tạo ra áp lực bổ sung lên các bộ phận cố định đường sắt và có thể khiến chúng bị dịch chuyển hoặc thậm chí hư hỏng theo thời gian. Các công ty đường sắt giải quyết những vấn đề này thông qua những giải pháp thiết kế thông minh. Một số sử dụng bulông trượt đặc biệt cho phép dịch chuyển có kiểm soát, trong khi những nơi khác lắp đặt các khớp nối giãn nở được thiết kế riêng biệt để xử lý sự dịch chuyển của vật liệu mà không làm mất đi lực giữ. Cộng đồng đường sắt đã ghi nhận kết quả tích cực từ những phương pháp này, đặc biệt là ở những khu vực có sự khác biệt khí hậu lớn. Chẳng hạn, tuyến đường sắt Trans Siberian đã triển khai các hệ thống thích nghi với nhiệt dọc theo một số đoạn đường, giúp giữ cho đường ray luôn thẳng hàng bất chấp mùa đông lạnh giá và mùa hè nóng bỏng. Nhờ những giải pháp kỹ thuật sáng tạo như thế này, các mạng lưới đường sắt vẫn vững chắc và vận hành hiệu quả bất kể thời tiết có thể thay đổi như thế nào.

Các ThựcRACTICE Toàn Cầu Trong Bảo Dưỡng Vít Nối

Những Đột Phá Trong Mạng Lưới Đường Sắt Cao Tốc của Tây Ban Nha

Tây Ban Nha thực sự đang nâng cao trình độ của mình trong lĩnh vực công nghệ đường sắt cao tốc, đặc biệt là trong việc giải quyết những vấn đề rắc rối liên quan đến các bộ phận cố định – vốn là nỗi đau đầu của nhiều hệ thống đường sắt. Quốc gia này đã triển khai một loạt nâng cấp công nghệ khá ấn tượng trên khắp hệ thống đường ray của mình, giúp các chuyến tàu chạy mượt mà và an toàn hơn. Điều đặc biệt là những cải tiến này thực sự giúp giảm đáng kể các đợt bảo trì bất tiện thường xuyên làm gián đoạn lịch trình. Bằng cách hợp tác chặt chẽ với nhiều công ty công nghệ và các trường đại học, các kỹ sư người Tây Ban Nha đã phát triển các hệ thống giám sát thông minh có thể phát hiện những sự cố nhỏ trước khi chúng trở thành vấn đề nghiêm trọng. Nhờ đó, các kỹ thuật viên có thể sửa chữa sự cố ngay từ đầu, trước khi các bộ phận cố định bị hỏng hóc bất ngờ. Kết quả là các chuyến tàu tại Tây Ban Nha hiện nay vận hành đáng tin cậy hơn bao giờ hết. Các quốc gia khác cũng đang để ý và theo dõi sát sao, để xem liệu họ có thể nhân rộng thành công này cho hệ thống đường sắt của mình hay không.

Chế Độ Bảo Dưỡng Chính Xác của Nhật Bản

Phương pháp bảo trì đường sắt theo kiểu Nhật Bản cơ bản là yếu tố giúp những chuyến tàu cao tốc của họ vận hành trơn tru trong nhiều thập kỷ mà không gặp sự cố lớn. Họ kiểm tra những chiếc bulông nhỏ giữ mọi thứ lại với nhau một cách thường xuyên đến mức sự cố hầu như không xảy ra. Nhìn vào con số thực tế từ JR East cho thấy điều đáng kinh ngạc: mỗi năm, mỗi chuyến tàu chỉ bị dừng bất ngờ chưa đầy một phút! Thành tích như vậy giúp ngành đường sắt Nhật Bản vượt xa các tiêu chuẩn an toàn ở nhiều nơi khác trên thế giới. Điều gì khiến điều này trở nên khả thi? Thực ra, nó bắt nguồn từ thói quen làm việc chính xác đã ăn sâu vào chính nền văn hóa Nhật Bản. Các kỹ sư tàu hỏa tuân thủ nghiêm ngặt các quy trình được truyền lại qua nhiều thế hệ, thường xuyên kiểm tra nhiều lần các bộ phận trong mỗi lần bảo trì định kỳ. Đối với các quốc gia khác đang cố gắng cải thiện mạng lưới đường sắt của mình, còn rất nhiều điều để học hỏi từ cách mà Nhật Bản xem bảo trì không phải là một khoản chi phí mà là một đầu tư dài hạn vào độ tin cậy.

Bài học từ sự mở rộng nhanh chóng của đường sắt Trung Quốc

Sự bùng nổ trong phát triển hệ thống đường sắt Trung Quốc mang lại những bài học quý giá về việc bảo trì các chi tiết siết chặt trong các dự án cơ sở hạ tầng quy mô lớn. Trang chủ với vai trò là mạng lưới đường sắt cao tốc lớn nhất toàn cầu, các kỹ sư Trung Quốc đã phát triển những phương pháp bảo trì tinh vi để xử lý toàn bộ sự mở rộng này. Họ dựa rất nhiều vào công nghệ dự đoán để phát hiện sự cố trước khi xảy ra, qua đó đảm bảo an toàn cho tàu chạy mặc dù các tuyến đường ray mới liên tục được xây dựng. Việc xem xét cách Trung Quốc quản lý mạng lưới không ngừng mở rộng của mình cho thấy vì sao các hệ thống bảo trì tốt lại đóng vai trò thiết yếu khi mở rộng quy mô mà không làm ảnh hưởng đến an toàn hoặc độ tin cậy. Những điều đã hiệu quả ở Trung Quốc hoàn toàn có thể áp dụng tại các quốc gia khác, đặc biệt là những nước đang bắt đầu thực hiện các dự án mở rộng đường sắt đầy tham vọng của riêng họ.

Câu hỏi thường gặp

Những thành phần quan trọng của hệ thống bulông đường sắt là gì?

Hệ thống neo đường sắt bao gồm đà gỗ, kẹp và ốc vít, tất cả đều được thiết kế để chịu được lực của tàu cao tốc. Đà gỗ cung cấp sự ổn định, kẹp giữ ray chắc chắn và ốc vít đảm bảo tính toàn vẹn cấu trúc.

Tại sao tính toàn vẹn của bulông lại quan trọng đối với an toàn đường sắt?

Tính toàn vẹn của bulông đảm bảo an toàn tổng thể của đường sắt bằng cách ngăn ngừa tai nạn do các bulông lỏng hoặc kẹp không đủ chắc, có thể dẫn đến việc các bộ phận bị rơi ra trong quá trình vận hành.

Các yếu tố môi trường ảnh hưởng đến bulông đường sắt như thế nào?

Các yếu tố môi trường như độ ẩm và muối biển góp phần gây ăn mòn. Các khu vực ven biển và môi trường khắc nghiệt yêu cầu sử dụng vật liệu và lớp phủ chống ăn mòn cho bulông.

Có thể thực hiện những biện pháp nào để ngăn chặn tình trạng lỏng bulông do lực động?

Sử dụng đệm khóa dạng nêm, chẳng hạn như Nord-Lock, có thể kháng lại việc lỏng lẻo dưới tải trọng động, đảm bảo kết nối vững chắc và duy trì an toàn đường sắt.