Podstawowe komponenty systemów szybkiego przytwierdzania torów kolejowych

Zasady projektowania tradycyjnych w porównaniu z nowoczesnymi przytwierdzeniami

Stare systemy zabezpieczeń kolejowych najczęściej opierały się na prostych konstrukcjach i podstawowych materiałach, ponieważ skupiały się na wykonaniu pracy w ekonomiczny sposób. Działały dobrze dla zwykłych pociągów w swoich czasach, ale zaczęły ujawniać swoje ograniczenia, gdy pojawiły się wymagania związane z podróżowaniem z dużą prędkością, ponieważ nie potrafiły sobie poradzić z intensywnymi siłami dynamicznymi. Skoczmy do dziś – obecne rozwiązania wyglądają zupełnie inaczej. Nowoczesne konstrukcje złączek do kolejnictwa wysokich prędkości znacznie się rozwinęły, wykorzystując między innymi wyjątkowo wytrzymałe stopy metali i starannie zaprojektowane tworzywa sztuczne. Oznacza to części o większej wytrzymałości, które mogą znosić większe obciążenia, a przy tym są lżejsze niż ich poprzednicy. Lekkie komponenty przekładają się na lepszą ogólną wydajność systemów kolejowych, które próbują nadążać za stale rosnącymi wymaganiami dotyczącymi prędkości.

Nowoczesne projekty elementów łączeniowych uwzględniają różne warunki torowe oraz rodzaje obciążeń, jakie muszą one przenosić. Można to ująć w ten sposób – te systemy zostały starannie zaprojektowane, aby zapewniać większą stabilność i bezpieczeństwo nawet wtedy, gdy pociągi poruszają się z bardzo dużą prędkością. Obecnie stosowane elementy łączeniowe wykorzystują zaawansowane techniki inżynierskie, które pozwalają im radzić sobie ze zmianami temperatury w ciągu dnia, umożliwiając prawidłowe prowadzenie torów bez występowania problemów. Zrezygnowanie ze starszych metod łączenia torów przyniosło zdecydowanie duże korzyści dla systemów kolei szybkobieżnej. Obserwujemy lepszą ogólną wydajność, dłuższą trwałość komponentów, a przede wszystkim poprawę środków bezpieczeństwa dla pasażerów podróżujących z ogromnymi prędkościami.

Kluczowe elementy: kleszcze napięciowe i podkłady torowe

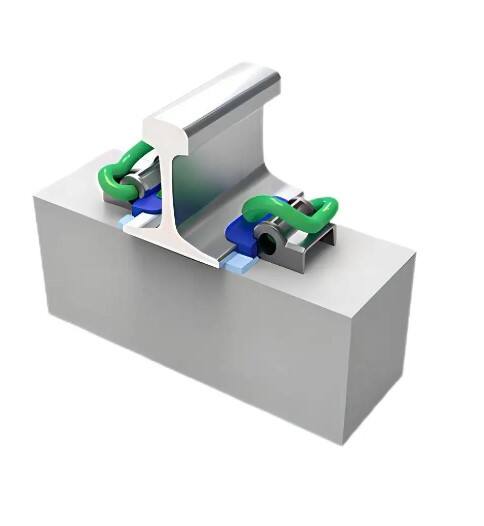

Zaciski napinające odgrywają bardzo ważną rolę w utrzymaniu szyn w osi, gdy pociągi przejeżdżają przez nie z dużą prędkością. Urządzenia te wywierają stałe ciśnienie na torowisko, uniemożliwiając jego przesuwanie się w bok lub podskakiwanie, co mogłoby prowadzić do niebezpiecznych warunków dla pasażerów. Skuteczność tych zacisków wynika z ich zdolności do utrzymywania właściwej odległości między szynami (tzw. rozstawu torowego), bez konieczności częstych regulacji przez ekipy utrzymaniowe. Oznacza to mniej zakłóceń podczas rutynowych przeglądów i ostatecznie przyczynia się do znacznie bezpieczniejszych podróży pociągami w całej sieci.

Pady podtorowe pomagają wchłaniać wstrząsy i zmniejszać drgania w torach kolejowych. Wykonane głównie z materiałów podobnych do gumy, znajdują się pomiędzy szynami a podkładami. Ich głównym zadaniem jest pochłanianie nieprzyjemnych drgań, jednocześnie obniżając poziom hałasu, co ma ogromne znaczenie dla komfortu pasażerów, a także pomaga chronić cały system kolejowy przed zużyciem. Badania wskazują, że osiągnięcie właściwej równowagi między ustawieniami napięcia a materiałami padów daje realną różnicę w skuteczności działania całego systemu, lepiej rozpraszając potężne siły działające na tor i wydłużając jego trwałość przed koniecznością przeprowadzenia napraw. Uwzględnienie tych szczegółów przynosi duże korzyści w dłuższej perspektywie, ponieważ prawidłowe zamontowanie oznacza mniej awarii i bardziej płynny przebieg jazdy pociągów w sumie.

Modularne Systemy dla Różnorodnych Aplikacji Torowych

Modularne systemy mocowania diametralnie zmieniły podejście do dopasowywania torów do różnorodnych konfiguracji. To, co czyni te systemy wyjątkowymi, to możliwość wymiany części i ich przeorganizowania zgodnie z potrzebami na danym terenie. Na przykład, przedsiębiorstwa kolejowe często potrzebują różnych konfiguracji w zależności od miejsca budowy torów. Rzeczywista przewaga ujawnia się w regionach o zróżnicowanej rzeźbie terenu i warunkach klimatycznych. Torowiska prowadzone przez obszary o skrajnych temperaturach czy różnych typach podłoża wymagają dostosowań, aby móc sprostać lokalnym wyzwaniom. Niektóre odcinki mogą wymagać mocniejszych elementów mocujących dla terenu skalistego, podczas gdy inne potrzebują elastyczności dla gruntów piaszczystych. Taka właśnie elastyczność pozwala zaoszczędzić czas i pieniądze w porównaniu do tradycyjnych metod, które wymagały całkowicie nowych instalacji dla każdej konkretnej sytuacji.

Spoglądając na rzeczywiste wdrożenia w różnych regionach świata, widać, jak dobrze sprawdzają się w praktyce systemy modułowe. Działają one również w bardzo trudnych warunkach terenowych – od gorących pustyni, gdzie temperatury przekraczają 120°F, po lodowe tundry, gdzie przez wiele miesięcy panuje śnieg. Czym się wyróżniają? Są zaskakująco łatwe w montażu i utrzymaniu. Gdy coś wymaga naprawy lub dostrojenia, ekipy mogą od razu przystąpić do pracy, nie czekając dniami na specjalistyczne wyposażenie. To skraca czas przestoju oraz obniża koszty pracy. Operatorzy kolejowi potrzebują obecnie infrastruktury, która działa bez zarzutu z roku na rok, niezależnie od tego, co natura może im przynieść – właśnie to zapewniają podejścia modułowe.

Inżynierskie przełomy w technologii łączeń

Innowacje w materiałach Magnetoheologicznego Elastomeru (MRE)

Magnetoreologiczne elastomery, znane również jako MRE, odgrywają przełomową rolę w systemach mocowania na liniach kolejowych o wysokiej prędkości. To, co czyni te materiały wyjątkowymi, to ich zdolność do natychmiastowej adaptacji do różnych warunków, umożliwiając reakcję na konkretne wyzwania środowiskowe czy operacyjne. Korzyści są oczywiste – bardzo dobra amortyzacja drgań oraz znakomite właściwości tłumiące uderzenia, co ma ogromne znaczenie dla bezpieczeństwa i płynności jazdy pociągów rozwijających dużych prędkości. Badania przemysłowe wykazują, że firmy wykorzystujące MRE w swoich systemach mocowania odnotowują większą trwałość i ogólną stabilność w porównaniu do starszych rozwiązań. Wskazuje to, że w przyszłości możemy się spodziewać całkowitej przebudowy sposobów mocowania elementów kolejowych, w miarę jak producenci będą kontynuować testowanie tych inteligentnych materiałów.

Vossloh Protect: Zaawansowana Odporność na Korozję

Technologia Vossloh Protect to ważny krok naprzód w zakresie wydłużania żywotności elementów meblowych kolejowych dzięki swojej doskonałej odporności na korozję. Powłoka działa rewelacyjnie na części z wysokowytrzymałej stali, utrzymując je w całości nawet w warunkach ekstremalnych pogodowych – od upałów po mrozy. Testy przeprowadzone w różnych regionach świata wykazały, jak dobrze ta technologia radzi sobie z powstawaniem rdzy i degradacją w czasie. Coraz więcej firm zaczyna obecnie stosować Vossloh Protect, ponieważ zmienia ona sposób wykonywania konserwacji. Operatorzy kolejowi muszą wydawać mniej pieniędzy na częste naprawy, ponieważ nie trzeba już tak często zastępować zużytych komponentów. To z kolei oznacza lepsze planowanie harmonogramów konserwacyjnych i brak nieoczekiwanych przestojów utrudniających funkcjonowanie.

Precyzyjne produkowanie za pomocą czujników światła strukturalnego

Czujniki światła strukturalnego odgrywają kluczową rolę w zapewnianiu, że elementy mocujące do kolejowni odpowiadają precyzyjnym standardom już na etapie produkcji. Te zaawansowane narzędzia pozwalają fabrykom na znacznie dokładniejsze pomiary wymiarów mocowań niż tradycyjne metody, co przekłada się na lepiej dopasowane części, a także na większy poziom bezpieczeństwa w rzeczywistych torach kolejowych. Gdy firmy osiągną odpowiedni poziom precyzji, z czasem oszczędzają pieniądze, ponieważ zmniejsza się ilość odpadów oraz konieczność wymiany elementów. Dane z fabryk pokazują również imponujące wyniki – niektóre zakłady deklarują obniżenie liczby wadliwych produktów o około 30% po przejściu na technologię światła strukturalnego. Tego rodzaju udoskonalenia są szczególnie istotne, jeśli chodzi o kluczowe elementy infrastruktury kolejowej, które muszą wytrzymać ekstremalne warunki z dnia na dzień.

Poprawa bezpieczeństwa poprzez kontrolę drgań

Mechanika rozkładu sił w systemach torów płytowych

To, jak siły są rozprowadzane w systemach torów bezballastowych, ma ogromne znaczenie dla utrzymania całościowego stanu toru, szczególnie przy szybkobieżnych pociągach, jakie widzimy dzisiaj. Dobra konstrukcja zapewnia, że potężne siły pochodzące od przejeżdżających pociągów rozkładają się równomiernie na całą infrastrukturę, zamiast koncentrować się zbyt mocno w jednym miejscu. Złe projekty czasem powodują powstawanie miejsc problemowych, gdzie koncentruje się nadmierna waga, co ostatecznie prowadzi do uszkodzeń i awarii. Analiza rzeczywistych danych z terenu pokazuje, że prawidłowe rozłożenie obciążeń znacznie zmniejsza zużycie i przedłuża trwałość torów, co przekłada się na bezpieczniejsze jazdy. Przykładem może być jeden z europejskich linii kolejowych o dużej prędkości, gdzie po modernizacji systemu torów bezballastowych dzięki lepszemu rozkładowi sił, ekipy utrzymaniowe zgłosiły około 25% mniejsze nakłady na naprawy w porównaniu do okresu sprzed modernizacji.

Redukcja propagacji mikropęknięć w betonowych szynoblokach

Pojawiające się w elementach kolejowych z betonu drobne pęknięcia stwarzają poważne zagrożenie dla stabilności torów i ogólnego bezpieczeństwa kolejowego. Przez miesiące i lata te niewielkie uszkodzenia mają tendencję do powiększania się, szczególnie gdy są narażone na nieustające uderzenia ciężkich pociągów towarowych, które przejeżdżają codziennie. Inżynierowie opracowali różne rozwiązania tego problemu, w tym lepsze materiały dodawane do betonu oraz bardziej efektywne sposoby rozpraszania ciśnienia na powierzchni elementu. W najnowszych innowacjach wykorzystuje się mikroskopijne elementy wzmacniające wprowadzane bezpośrednio do betonu, co pomaga spowolnić rozprzestrzenianie się pęknięć. Przeprowadzona w Japonii analiza przypadku wykazała również imponujące wyniki – w testowych odcinkach, gdzie zastosowano nowe metody, liczba pęknięć była o około 40% mniejsza. Oznacza to bezpieczniejsze tory kolejowe dla wszystkich oraz znacznie mniejsze ryzyko niebezpiecznych wypadków spowodowanych uszkodzoną infrastrukturą.

Przypadek studium: Zapobieganie zderzeniom na liniach ciężkiego transportu

Analiza wcześniejszych wypadków pokazuje, dlaczego dobre systemy mocowania są tak istotne dla utrzymania pociągów na torze. Przykładem z życia wzięty jest linia towarowa o dużej intensywności ruchu, gdzie lepsze elementy mocujące znacząco przyczyniły się do zapobiegania wypadkom. Po zaistnieniu incydentu eksperci stwierdzili, że nowoczesne technologie mocowania ograniczyły powtarzanie się podobnych problemów. Operatorzy kolejowi, którzy przeszli na nowoczesne materiały, zauważyli znaczny spadek liczby wypadków. Jedna z firm, która zainstalowała ulepszone systemy w całej swojej sieci, odnotowała o około jednej trzeciej mniej wypadków już w ciągu sześciu miesięcy. Wszystko to pokazuje, że inwestowanie w solidne systemy mocowania to już nie tylko kwestia spełniania przepisów. Takie rozwiązania rzeczywiście pozwalają zaoszczędzić pieniądze na dłuższą metę, jednocześnie zapewniając bezpieczeństwo pasażerom i ładunkom podczas transportu.

Udoskonalenia efektywności operacyjnej

Wdrożenie ciągłego toru spawalnego

Wprowadzenie systemów szyn ciągłych spawanych (CWR) zmieniło sposób funkcjonowania kolei w dzisiejszych czasach, umożliwiając lepsze przebieganie pociągów i oszczędzanie środków na naprawach. Eliminując dokuczliwe stawy szynowe, tor staje się znacznie bardziej gładki, co zmniejsza konieczność częstych napraw, a pasażerowie mogą cieszyć się z bardziej komfortowej jazdy. Brak stawów uderzających o siebie powoduje, że szyny nie ulegają tak szybko zużyciu w wyniku ciągłego uderzania, a to przekłada się na niższe koszty napraw na dłuższą metę. Wystarczy spojrzeć na koleje w Europie – po przejściu na system CWR wiele z nich odnotowało dwukrotne obniżenie kosztów utrzymania, co znacznie poprawia efektywność operacyjną. Lepszy komfort jazdy nie korzystnie wpływa jedynie na klientów; redukuje również poziom hałasu generowanego przez pociągi jadące po torach, co przyczynia się do spokojniejszego środowiska w sąsiednich społecznościach. Wobec rosnącego znaczenia zrównoważonego rozwoju, wymienione korzyści pokazują, dlaczego system CWR pozostaje mądrym wyborem dla przedsiębiorstw kolejowych dążących do budowy trwałej infrastruktury, nieobciążającej nadmiernie budżetu.

Rozwiązania bez konserwacji dla zmniejszenia czasu przestoju

Przejście na szyby bezobsługowe w systemach kolejowych może naprawdę pomóc w zmniejszeniu przestojów i jednocześnie zwiększeniu ogólnej efektywności. Te nowoczesne rozwiązania łączą specjalne materiały i innowacyjne technologie, w tym właściwości samosmarznych, które znacząco zmniejszają konieczność wykonywania przez ekipy serwisowe kontroli i ponoszenia kosztów związanych z naprawami. Gdy tarcie między elementami jest mniejsze dzięki tym materiałom samosmarzącym, komponenty po prostu dłużej trwają zanim całkowicie się zużyją. Weźmy na przykład niektóre linie kolejowe, które zaczęły stosować te opcje bezobsługowe w zeszłym roku – zanotowano tam spadek przestojów o około 30%, zależnie od warunków. Mechanicy pracujący na tych torach donoszą nie tylko o oszczędnościach finansowych, ale również o lepszych wynikach dotyczących bezpieczeństwa, ponieważ pracownicy nie muszą już tak często wchodzić na pociągi, aby wykonywać rutynowe kontrole. Takie podejście wydaje się bardzo obiecujące, by utrzymywać pociągi w ciągłym ruchu bez nieoczekiwanych opóźnień, które przerywają harmonogramy.

Oszczędność energii dzięki zoptymalizowanemu przenoszeniu obciążenia

Gdy systemy kolejowe stają się lepsze w prawidłowym rozprowadzaniu ciężaru, otwierają się duże możliwości oszczędzania energii. Rozważ, jak pociągi faktycznie poruszają się po torach. Skuteczny przenoszenie obciążenia oznacza mniej marnowanej energii oraz dłuższą trwałość części zarówno w kół pociągów, jak i na szynach. Niektóre badania wskazują na oszczędności energii rzędu 20%, gdy te ulepszone rozwiązania zostaną wdrożone, co w dłuższej perspektywie przekłada się na znaczne oszczędności finansowe dla operatorów kolejowych. Spójrz na to, co dzieje się w Japonii i całej Europie, gdzie wiele sieci kolejowych już je wdrożyło. Obserwuje się tam rzeczywiste obniżenie kosztów eksploatacji przy jednoczesnym zapewnieniu niezawodności usług. Poza samymi oszczędnościami finansowymi, te ulepszenia pomagają również ograniczyć emisję dwutlenku węgla, ponieważ mniej energii jest zużywane niepotrzebnie. Zaczynamy obserwować, że staje się to standardową praktyką w branży, gdy firmy starają się spełnić cele zrównoważonego rozwoju i reagują na rosnące obawy związane z wpływami zmian klimatycznych.

Globalne wdrożenie i walidacja wydajności

Standardy Europejskiej Sieci Wysokoprędkościowej (EN/AREMA)

Europejskie pociągi wysokich prędkości przestrzegają surowych zasad określonych przez normy takie jak EN i AREMA, które w istotny sposób wpływają na projektowanie i działanie elementów mocujących torowych. Cel tych regulacji jest prosty – zapewniają one bezpieczeństwo i skuteczność części pociągów, aby pasażerowie mogli korzystać z niezawodnej obsługi w najważniejszych momentach. Weźmy na przykład ulepszenia bezpieczeństwa. Gdy firmy przestrzegają tych wytycznych, liczba wypadków znacząco maleje, a konieczność wykonywania napraw występuje rzadziej, co w dłuższej perspektywie przekłada się na oszczędności finansowe. Rzeczywiste dane liczbowe z różnych krajów również prezentują imponujące wyniki. Większość europejskich operatorów kolejowych odnotowuje lepsze wskaźniki wydajności po prawidłowym wdrożeniu tych standardów, co jest zrozumiałe, biorąc pod uwagę stopień ich stosowania w całej branży.

Ewolucja przyłącz Shinkansen w Japonii od 1964 roku

Gdy Japonia w 1964 roku wprowadziła Shinkansen, nikt nie mógł przewidzieć, jak bardzo technologia wkrętów zmieni się z biegiem czasu. Te małe, ale kluczowe komponenty odgrywały centralną rolę w czynieniu pociągu pośpiesznego szybszym, bezpieczniejszym i bardziej trwały przez całą jego historię. Inżynierowie nieprzerwanie udoskonalali projektowanie wkrętów dziesiątkami lat, tworząc wytrzymalsze części, które potrafią sprostać ekstremalnym prędkościom, nie naruszając bezpieczeństwa pasażerów. Na przykład współczesne wkręty wykorzystują obecnie specjalne materiały odpornoznośne na zużycie nawet przy wysokich prędkościach. Analizując raporty branżowe, staje się jasne, że te modernizacje rzeczywiście wpłynęły na codzienne funkcjonowanie. Pociągi doświadczają mniej nieoczekiwanych postoju i wymagają rzadszych przeglądów technicznych niż dawniej, co oznacza lepszą obsługę dla pasażerów na całym obszarze kraju.

Produkcja 50 milionów rocznych imbolców napięcia w Chinach

Z rocznym wolumenem produkcji wynoszącym około 50 milionów zacisków naciągowych, Chiny odgrywają kluczową rolę w dostawach części do pociągów szybkobieżnych na całym świecie. Przy produkcji tak dużej liczby komponentów, utrzymanie spójnej jakości staje się absolutnie krytyczne. Producenci stosują surowe kontrole w całym procesie produkcji, aby zagwarantować, że każdy pojedynczy zacisk będzie działał niezawodnie w warunkach obciążenia. Kontrole te odpowiadają standardom branżowym ustalonym w różnych krajach. Spojrzenie na faktyczne dane eksportowe ukazuje kolejny aspekt. Zaciski naciągowe produkowane w Chinach systematycznie spełniają lub nawet przekraczają międzynarodowe specyfikacje, co tłumaczy, dlaczego pojawiają się one w projektach kolejowych od Europy po Amerykę Południową. Rosnące zapotrzebowanie wiele mówi o wysokiej konkurencyjności tych produktów wobec innych regionów.

Przyszłe trendy w adaptacyjnych systemach przykręcania

Inteligentne przyłączniki z monitorowaniem geometrii w czasie rzeczywistym

Najnowocześniejsze inteligentne systemy mocowania z technologią monitorowania geometrii w czasie rzeczywistym zmieniają sposób myślenia o bezpieczeństwie i wydajności kolei. Systemy te wykorzystują czujniki światła strukturalnego do pomiaru takich parametrów jak wyrównanie toru czy zużycie elementów z niezwykłą dokładnością. Taka precyzja pozwala inżynierom na wczesne wykrywanie problemów zanim staną się poważnymi ustawkami, znacznie ograniczając awaryjność. Badanie przeprowadzone w 2018 roku przez naukowców z Uniwersytetu w Szanghaju (opublikowane w Sensors) wykazało, że tory wyposażone w takie inteligentne złącza były bardziej trwałe i charakteryzowały się mniejszą liczbą wypadków w porównaniu do tradycyjnych układów. Gdy ekipy konserwujące otrzymują ciągły strumień danych z samych torów, mogą szybko rozwiązywać drobne problemy zamiast czekać na większe awarie. Oznacza to, że pociągi jeżdżą płynniej, pasażerowie doświadczają mniej opóźnień, a operatorzy oszczędzają pieniądze na nagłych naprawach.

wydany w: Cui, H., Hu, Q., & Mao, Q. (2018). Pomiar Współczesnych Parametrów Geometrycznych Przytrzymania Kolejowego O Wysokim Tempie Na Podstawie Chmury Punktów Z Czujników Strukturalnego Światła. Czujniki , 18(11), 3675. https://doi.org/10.3390/s18113675

Materiały Ekologiczne do Redukcji Emisji Węglowych

Stosowanie ekologicznych materiałów w systemach mocujących daje rzeczywiste korzyści środowiskowe, szczególnie jeśli chodzi o ograniczanie emisji węgla. Kiedy firmy zaczynają wykorzystywać takie materiały jak recyklingowy aluminium lub plastiki na bazie substancji naturalnych w swoich rozwiązaniach mocujących, naprawdę przyczyniają się do zmniejszenia śladu węglowego związanego z budową i utrzymaniem linii kolejowych o dużej prędkości. Spójrz na to, co wykazały badania podkładek kolejowych z dekonstruowanych opon, opisane w pracy Sol-Sáncheza i innych opublikowanej w „Construction and Building Materials”. To konkretne zastosowanie pokazało, jak znaczące korzyści środowiskowe można osiągnąć, stosując zielone alternatywy. Branża kolejowa nie tylko teraz skupia się na przyspieszaniu pociągów – zastępując tradycyjne materiały alternatywami zrównoważonymi, sektor ten ma szansę stać się jednym z kluczowych graczy w walce ze zmianami klimatu w całej infrastrukturze transportowej.

wyroby Sol-Sánchez, M., Moreno-Navarro, F., Rubio-Gámez, M.C. (2015). Wykorzystanie elementów sprężystych w torach kolejowych: Przegląd stanu wiedzy. Materiały budowlane i budowlane , 75, 293-305. [Google Scholar] [CrossRef]

Integracja z kompatybilnością torów magnetycznych

Połączenie adaptacyjnych systemów mocujących z technologią Maglev ma szansę dokonać dużego postępu w efektywności transportu. Lewitacja magnetyczna działa inaczej niż konwencjonalne tory, powodując powstanie dość trudnych problemów inżynierskich, które wymagają zastosowania specjalnych, hybrydowych elementów mocujących, aby zmostkować przepaść między starymi a nowymi systemami. Badacze analizowali ten przełomowy obszar od wielu lat. Opublikowane niedawno badanie w czasopiśmie inżynierii drogowej pokazuje, jak uzasadnione są te mieszane systemy, jeśli są odpowiednio zaprojektowane. Mimo że istnieją wyraźne zyski efektywności, ich wdrożenie w warunkach rzeczywistych będzie wymagało starannego planowania i znacznych nakładów finansowych, zanim dojdzie do szerokiego wdrożenia na liniach kolejowych o dużej prędkości w nadchodzących dekadach.

[3] Freudenstein, S. (2010). Rheda 2000 â® : Systemy torów bez żwiru dla aplikacji kolejowych wysokiej prędkości. Int. J. Pavement Eng. , 11, 293-300. [Google Scholar] [CrossRef]

Często zadawane pytania

Jakie materiały są zwykle używane w nowoczesnych przytrzymankach kolejowych?

Nowoczesne klamry kolejowe wykorzystują zaawansowane materiały, takie jak wysokoprzyczłowiowe stopy i inżynieryjne tworzywa plastyczne, co zwiększa wytrzymałość na rozciąganie i obniża wagę.

Dlaczego klamry napięciowe są kluczowe w systemach kolei szybkiej?

Klamry napięciowe utrzymują wyrownanie szyn poprzez wywieranie stałego ciśnienia, uniemożliwiając ruch boczny lub pionowy, co jest niezbędne dla stabilnej jazdy na wysokiej prędkości.

Jak modułowe systemy łączeń przynoszą korzyści w różnych zastosowaniach torowych?

Systemy modułowe oferują adaptacyjność dzięki wymiennym komponentom dostosowanym do konkretnych środowisk torowych, uwzględniając różne warunki geograficzne i klimatyczne.

Jakie korzyści oferują Magnetyczne Elastometry Reologiczne (MRE) w systemach łączeniowych?

MRE zapewniają lepsze kontrolowanie drgań i odporność na uderzenia, dostosowując się do zmieniających się warunków, jednocześnie zwiększając bezpieczeństwo i wydajność.

Jak technologia Vossloh Protect podwyższa trwałość łączników?

Vossloh Protect zapewnia wyższe odporność na korozyjność w elementach szybkich, utrzymując integralność stali w różnych klimatach, co redukuje naprawy i zastępy.

W jakich sposóbach inteligentne elementy łączące poprawiają bezpieczeństwo kolei?

Inteligentne elementy łączące oferują monitorowanie geometrii w czasie rzeczywistym, umożliwiając konserwację predykcyjną i zmniejszając ryzyko awarii, co wzmacnia bezpieczeństwo.

Spis treści

- Podstawowe komponenty systemów szybkiego przytwierdzania torów kolejowych

- Inżynierskie przełomy w technologii łączeń

- Poprawa bezpieczeństwa poprzez kontrolę drgań

- Udoskonalenia efektywności operacyjnej

- Globalne wdrożenie i walidacja wydajności

- Przyszłe trendy w adaptacyjnych systemach przykręcania

-

Często zadawane pytania

- Jakie materiały są zwykle używane w nowoczesnych przytrzymankach kolejowych?

- Dlaczego klamry napięciowe są kluczowe w systemach kolei szybkiej?

- Jak modułowe systemy łączeń przynoszą korzyści w różnych zastosowaniach torowych?

- Jakie korzyści oferują Magnetyczne Elastometry Reologiczne (MRE) w systemach łączeniowych?

- Jak technologia Vossloh Protect podwyższa trwałość łączników?

- W jakich sposóbach inteligentne elementy łączące poprawiają bezpieczeństwo kolei?