Zrozumienie podstaw elementów złącznych do szybkich kolei

Składniki systemów przyboczenia torów

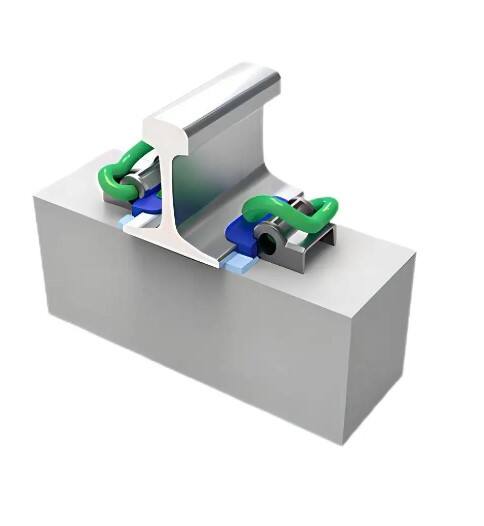

Dobry system mocowania szyn obejmuje kilka kluczowych elementów współpracujących ze sobą: podkładki, zaciski i śruby, wszystkie zaprojektowane w taki sposób, by wytrzymać poważne obciążenia związane z ruchem pociągów wysokiej szybkości. Same podkładki są zazwyczaj wykonane z wytrzymałych materiałów, takich jak beton lub specjalne kompozyty, stanowiąc fundament, który zapewnia stabilność całej konstrukcji toru. Stosowane tutaj zaciski dostępne są w różnych materiałach, najczęściej są ze stali wysokiej wytrzymałości lub określonych mieszanek polimerowych, a ich zadanie jest proste, lecz istotne – utrzymują szyny mocno przypięte do podkładek, tak by nic się nie przesuwało podczas przejazdu pociągów z szaloną prędkością. Śruby również odgrywają swoją rolę, zazwyczaj wykonane są ze stalowego materiału o dużej wytrzymałości, ponieważ muszą wytrzymać ogromne obciążenia nie ulegając przy tym deformacji. Montując cały ten system, ogromną wagę ma precyzja. Inżynierowie spędzają niezliczone godziny upewniając się, że każdy komponent jest dokładnie dopasowany, ponieważ nawet drobne niedokładności mogą prowadzić do poważnych problemów w czasie, gdy wibracje kumulują się, a pociągi pędzą po torach z zadziwiającą prędkością.

Dlaczego integralność przyboczeń wpływa na bezpieczeństwo torów

Elementy mocujące szyn mają ogromne znaczenie dla bezpiecznego prowadzenia pociągów po torach, co wielokrotnie potwierdziły dane dotyczące bezpieczeństwa kolejowego. Gdy te mocowania ulegają awarii, niezależnie od tego czy jest to wynik zużycia, czy też zaniedbań serwisowych, może to faktycznie prowadzić do wykolejeń i stwarzać zagrożenie dla wszystkich. Warto się nad tym zastanowić – jeśli śruby odkręcą się lub zaciski nie zostaną odpowiednio dokręcone, części mogą po prostu odpadnąć w trakcie jazdy pociągu, powodując poważne problemy w przyszłości. Niemiecka firma kolejowa Deutsche Bahn niedawno przeprowadziła kontrole bezpieczeństwa na swojej sieci szybkobieżnej i co stwierdzono? Problemy z elementami mocującymi znalazły się wśród głównych zagadnień związanych z zapobieganiem wypadkom. Dlatego inżynierowie kolejowi poświęcają tak dużo czasu na sprawdzanie każdego pojedynczego punktu połączenia. Co więcej, nie ograniczają się do jednorazowego przeglądu – regularne inspekcje to część codziennych operacji, mające na celu zapewnienie, że nic nie zostanie przeoczone i nie przerodzi się w nadchodzącą katastrofę.

Główne czynniki obciążeniowe: drgania, obciążenie i prędkość

Elementy łączone stosowane w torach kolejowych są narażone na ciągłe obciążenie wynikające z wibracji pociągów, zarówno ciężaru statycznego, jak i obciążeń dynamicznych, a także ogromnej prędkości współczesnego ruchu kolejowego. Wszystkie te czynniki wywierają znaczne oddziaływanie na materiały, dlatego inżynierowie potrzebują elementów łącznych wystarczająco mocnych, aby utrzymać całość w całości mimo tego stresu. Większość producentów analizuje dane dotyczące rzeczywistej wydajności oraz stosuje sprawdzone metody inżynierskie przy opracowywaniu elementów łącznych odpornych na te nieustannie działające siły. Weźmy na przykład zabezpieczenia przed odkręcania firmy Nord-Lock – zostały zaprojektowane od samego początku tak, aby skutecznie radzić sobie z trudnymi siłami działającymi na boki, które powodują odkręcanie się standardowych elementów łącznych po wielu miesiącach czy latach eksploatacji. Dokładne zaprojektowanie rozwiązania dzięki rygorystycznym testom ma ogromne znaczenie, ponieważ współczesze systemy kolejowe o wysokiej prędkości wymagają komponentów, które nie zawiodą nagle – co jest kluczowe dla zapewnienia bezpieczeństwa na liniach kolejowych na całym świecie.

Typowe wyzwania związane z konserwacją przy szybkich łącznikach

Mechanizmy luźnięcia spowodowane dynamicznymi siłami

Podczas jazdy pociągów wysokich prędkości wzdłuż torów powstają potężne siły, które mogą powodować poluzowanie się elementów mocujących w czasie eksploatacji, co stwarza duże problemy przy utrzymaniu dla inżynierów. Widzieliśmy to w 2010 roku podczas wypadku pociągu Deutsche Bahn. Drzwi literally oderwały się, ponieważ ich elementy mocujące zawiodły podczas przejazdu przez tunel, co doprowadziło do kolizji z innym pociągiem. Aby rozwiązać tego typu problemy, inżynierowie zaczęli stosować specjalne podkładki zabezpieczające, takie jak podkładki z zatrzaskiem (jednym z marek jest Nord-Lock). Nie są to jednak zwykłe podkładki. Zostały specjalnie zaprojektowane tak, aby pozostać ciasno zamocowane nawet w warunkach ciągłych wibracji i ruchów występujących podczas jazdy pociągiem. Różnica ma ogromne znaczenie dla utrzymania elementów pociągu bezpiecznie zamocowanych, co oczywiście ma kluczowe znaczenie dla bezpieczeństwa pasażerów na naszych kolei.

Złamanie z powodu zmęczenia i degradacja materiału

Gdy elementy łączeniowe doznają zmęczenia i pękają, zazwyczaj jest to spowodowane działaniem cyklicznych obciążeń, które stopniowo zużywają materiał w czasie. Nierdzewna stal chromoniklowa jest powszechnie stosowana w wielu zastosowaniach elementów łączeniowych, jednak nawet ten wytrzymały materiał ma swoje ograniczenia i określony czas życia, który należy uwzględnić przy planowaniu regularnych przeglądów. Weźmy na przykład sytuację, gdy komponenty pozostają dłużej niż przewidywano w warunkach stałego naprężenia – ich rzeczywista trwałość gwałtownie maleje, szybciej niż można się spodziewać. Aby wykryć te problemy zanim staną się poważnymi usterekami, inżynierowie polegają na różnych technikach monitorowania, w tym na zastosowaniu czujników odkształceń oraz analizie zapisów awarii z przeszłości. Takie podejście pomaga przewidzieć moment wystąpienia zmęczenia, tak aby ekipy konserwacyjne mogły interweniować zanim dojdzie do całkowitego zatrzymania pracy.

Korozja w środowiskach przybrzeżnych i ekstremalnych

Wilgoć i zawartość soli w powietrzu są głównymi przyczynami korozji elementów łączących, szczególnie uciążliwej dla konstrukcji znajdujących się w pobliżu linii brzegowych lub w surowych klimatach, takich jak niektóre obszary północnych rejonów Kanady czy tropikalnych stref Australii. Badania przeprowadzone przez firmy inżynieryjne wykazały, w jaki sposób korozja niszczy połączenia metalowe z upływem czasu, co może zagrozić bezpieczeństwu konstrukcji i utrudnić przewidywalność harmonogramów konserwacyjnych. Przemysł kolejowy odpowiedział na to stosowaniem elementów ze stali nierdzewnej oraz nanoszeniem specjalistycznych powłok ochronnych na elementy łączące używane w pociągach szybkobieżnych. Te ulepszenia materiałowe zapewniają skuteczną ochronę w warunkach rzeczywistych przed degradacją, pozwalając na utrzymanie integralności kluczowych połączeń nawet po wielokrotnym wystawieniu na nieustępujące warunki atmosferyczne.

Podstawowe praktyki konserwacyjne dla długowieczności

Kalibracja momentu obrotowego i monitorowanie napięcia

Uzyskanie odpowiedniej kalibracji momentu obrotowego i kontrola poziomu napięcia ma ogromne znaczenie w przypadku elementów łączących składających się na szybkie pociągi. Gdy wartości momentu i napięcia są nawet minimalnie odchylone, wkręty mogą ulec uszkodzeniu z powodu ciągłego ruchu i wibracji pochodzących od przejeżdżających pociągów. Duże firmy kolejowe w całej Europie opracowały własne procedury konserwacyjne, bazujące na standardach branżowych ustalania właściwych wartości momentu. Weźmy na przykład brytyjskie Standardy Kolejowe, które precyzują konkretne wartości momentu obrotowego wymagane dla różnych rodzajów elementów mocujących, w zależności od miejsca ich zastosowania oraz rodzaju codziennych obciążeń. Nowe technologie, takie jak cyfrowe klucze dynamometryczne czy zaawansowane czujniki inteligentne, znacznie ułatwiają pracę zespołom konserwacyjnym. Urządzenia te dostarczają natychmiastowej informacji zwrotnej, czy śruby zostały odpowiednio dokręcone, co zmniejsza liczbę błędów podczas rutynowych kontroli i pozwala zaoszczędzić czas na dłuższą metę.

Protokoły smarowania dla elementów ruchomych

Dobrze dobrana smarownia odgrywa kluczową rolę w utrzymaniu sprawnego działania elementów toru kolejowego przez dłuższy czas. Gdy części poruszają się względem siebie bez odpowiedniej ilości oleju, zaczynają się szybciej zużywać niż w normalnych warunkach. Dlatego właśnie przedsiębiorstwa kolejowe poświęcają tyle czasu na określenie, jaki rodzaj smaru najlepiej sprawdzi się w konkretnych miejscach. Niektóre zastosowania wymagają specjalnych smarów syntetycznych, ponieważ zwykły olej nie radzi sobie z ekstremalnymi warunkami, takimi jak wahania temperatur od mroźnych nocy do gorących dni czy też ciągła wilgoć w pobliżu torów. Obecnie większość zespołów utrzymaniowych przełącza się na systemy automatycznego smarowania zamiast na smarowanie ręczne. Te maszyny nanoszą dokładnie określoną ilość środka smarnego dokładnie tam, gdzie jest potrzebna, co oznacza, że śruby utrzymują swój nacisk przez dłuższy czas, a pociągi mogą jeździć zgodnie z rozkładem bez nieoczekiwanych przestojów na trasie.

Techniki usuwania brudu i czyszczenia powierzchni

Czystość powierzchni mocujących ma duże znaczenie, gdy chodzi o zapobieganie ich przedwczesnemu zużyciu i zapewnianie dłuższej trwałości złączek kolejowych. Gdy brud i tłuszcz gromadzą się na powierzchni, powodują korozję oraz dodatkowe tarcie, które negatywnie wpływają na skuteczność działania złączek. W branży najczęsciej wykorzystuje się metody takie jak strumienie powietrza pod wysokim ciśnieniem czy specjalne szczotki, aby usunąć zanieczyszczenia. W instrukcjach serwisowych zazwyczaj zaleca się dostosowanie harmonogramu czyszczenia w zależności od warunków zewnętrznych. Jeżeli w ostatnim czasie występowały opady deszczu lub śniegu, ekipy konserwacyjne powinny sprawdzać powierzchnie częściej. Przestrzeganie takiego harmonogramu pozwala na dłuższy czas utrzymywać płynną eksploatację i wydłuża okresy między wymianami.

Zaawansowane Strategie Diagnozy i Naprawy

Test Ultradźwiękowy do Wykrywania Wewnętrznych Uszkodzeń

Badania ultradźwiękowe odgrywają obecnie kluczową rolę w wykrywaniu wewnętrznych problemów z elementami łączącymi w pociągach jadących z dużą prędkością, zmniejszając szansę na wystąpienie problemów podczas eksploatacji. Technika ta wysyła fale dźwiękowe o wysokiej częstotliwości, które potrafią wykryć wady wewnętrzne tych komponentów, niewidoczne gołym okiem. Ma to ogromne znaczenie przy zapobieganiu katastrofom, takim jak wypadki kolejowe. W jednym z praktycznych przypadków firma kolejowa faktycznie wykryła poważny problem dzięki badaniom ultradźwiękowym, zatrzymując to, co mogło skończyć się poważną awarią. Nowe wersje tej technologii stają się jeszcze lepsze w szybszym wykrywaniu problemów. Operatorzy pociągów mogą sprawdzać swoje elementy łączące szybciej niż wcześniej i podejmować decyzje o konieczności ich naprawy. W miarę rozwoju technologii sieć kolejowa pozostaje bezpieczna, nie powodując przy tym nadmiernych kosztów utrzymaniowych.

Analiza wzorców drgań do wczesnego wykrywania problemów

Analiza wzorców drgań pozwala wykrywać awarie elementów mocujących zanim do nich dojdzie, poprzez identyfikowanie niepokojących miejsc w normalnych sygnałach drgań. Przedsiębiorstwa kolejowe zauważyły, że wykrywanie tych problemów na czas czyni ich pociągi o wiele bezpieczniejszymi i gwarantuje niezawodne funkcjonowanie z dnia na dzień. Ostatnie testy terenowe wykazały wyraźne powiązania między konkretnymi nietypowymi drganiami a rzeczywistymi problemami z elementami mocującymi. Przenośne analizatory drgań stają się powszechnymi narzędziami w wielu sieciach kolejowych, pozwalając inżynierom na bieżące monitorowanie tych wzorców podczas jazdy pociągów. Gdy ekipy serwisowe naprawiają drobne problemy na podstawie tych pomiarów zamiast czekać na awarie, oszczędza się pieniądze na nagłych naprawach i nieplanowanych przestojach. Dodatkowo nikt nie chce mieć do czynienia z opóźnieniami pociągów spowodowanymi czymś, co można było naprawić kilka tygodni wcześniej, gdyby tylko ktoś odpowiednio wcześnie przyjrzał się wykresom drgań.

Modernizacja starszych systemów za pomocą nowoczesnych klipsów

Wiele starszych systemów kolejowych na całym świecie jest obecnie modernizowanych dzięki zastosowaniu nowoczesnych elementów mocujących przeznaczonych do szybkiej eksploatacji. Co się dzieje podczas tej modernizacji? Inżynierowie instalują nowe komponenty w starych torach, co zwiększa bezpieczeństwo i pozwala pociągom poruszać się z większą prędkością. Przykładami są Niemcy i Japonia, które przeprowadziły tego typu modernizację swoich linii kolejowych. Zamontowano tam specjalne zaciski, które są w stanie wytrzymać naprężenia generowane przez niesamowicie szybkie pociągi. Oczywiście są również pewne wady. Koszty są wysokie, a konserwacja nowych elementów wymaga zastosowania innych technik niż wcześniej. Jednak w dłuższej perspektywie te dodatkowe nakłady finansowe są rekompensowane szybszym przemieszczaniem się pociągów pomiędzy przystankami i mniejszą liczbą wypadków spowodowaną większą stabilnością torów. Dla miast, które chcą utrzymać swoją infrastrukturę kolejową konkurencyjną bez konieczności budowy zupełnie nowych linii, modernizacja oferuje bardzo dobrą relację jakości do ceny.

Optymalizacja środowiskowa i materiałowa

Kompromisy między nierdzewną stalą a materiałem złożonym

Porównując stal nierdzewną z materiałami kompozytowymi w zastosowaniu do elementów złącznych w kolei, widać, gdzie co działa najlepiej. Stal nierdzewna zawsze znana była ze swojej wytrzymałości i odporności na korozję, co czyni ją odpornej na trudne warunki środowiskowe. Ale jest haczyk: waży znacznie więcej niż alternatywy, co ma znaczenie, gdy pociągi mają jeździć szybko. Z drugiej strony, materiały kompozytowe są lżejsze, co pomaga pociągom oszczędzać paliwo i dłużej nie obciążać torów. Badania terenowe na liniach szybkich pociągów wykazały, że zastosowanie kompozytów obniża koszty utrzymania i pozwala pociągom jeździć szybciej, z mniejszą liczbą awarii. Tymczasem stal nierdzewna zapewnia niezawodną pracę przez dziesięciolecia, jeśli operatorzy tego oczekują. Weźmy na przykład japońską sieć Shinkansen czy niemieckie pociągi ICE – obie wykorzystują mieszane materiały w zależności od lokalnych warunków pogodowych i natężenia ruchu na poszczególnych odcinkach. Wybór między nimi zależy od tego, czego konkretnie spółka kolejowa oczekuje od swoich inwestycji infrastrukturalnych.

Nakładki ochronne na opór wilgoci

Pomalowanie ochronne ma ogromne znaczenie, jeśli chodzi o przedłużenie żywotności i poprawę działania elementów mocujących do kolejowni, głównie dlatego, że pomaga w odporności na uszkodzenia spowodowane wilgocią. Powłoki takie jak cynk i epoksydowe skutecznie chronią części metalowe przed rdzą, co zdarza się bardzo często w różnych warunkach pogodowych. Badania potwierdzają, że te powłoki zapobiegają stopniowemu rozpadowi metalu w czasie, co pozwala na bezpieczne i niezawodne funkcjonowanie pociągów. Na przykład w Skandynawii przedsiębiorstwa kolejowe zastosowały specjalne powłoki na swoich torach i zauważyły, że zapotrzebowanie na konserwację zmniejszyło się o około 30%. Obecnie pojawiają się nowe rozwiązania, takie jak powłoki nanokompozytowe, które lepiej przylegają i zużywają się wolniej niż tradycyjne opcje. Mimo że są jeszcze drogie, zaawansowane materiały mogą w przyszłości stać się standardowym wyposażeniem torów narażonych na ekstremalne warunki pogodowe. Dla operatorów kolejowych chcących obniżyć koszty i jednocześnie zapewnić niezawodność usług, śledzenie rozwoju technologii powłokowych ma uzasadnienie biznesowe.

Metody kompensacji rozszerzalności cieplnej

W przypadku określania, jak materiały łączników reagują na ciepło i zimno, zachowanie integralności torów podczas gwałtownych zmian temperatury staje się bardzo ważne. Materiały bowiem nie zawsze zachowują się tak samo przy zmieniających się temperaturach, co powoduje dodatkowe naprężenia w elementach łącznych i może prowadzić do ich przesuwania się z pozycji lub nawet uszkodzenia z biegiem czasu. Firmy kolejowe rozwiązują te problemy dzięki pomysłowej konstrukcji. Niektóre z nich stosują specjalne śruby ślizgowe pozwalające na ograniczony ruch, a inne montują stawki rozdzielne zaprojektowane specjalnie tak, aby absorbować przesunięcia materiałów bez tracenia stabilności. W środowisku kolejowym odnotowano dobre rezultaty tych rozwiązań, szczególnie w regionach o radykalnych różnicach klimatycznych. Przykładem może być linia Transsyberyjska, która wdrożyła systemy adaptacji termicznej na wybranych odcinkach, dzięki czemu tory pozostają wyrównane pomimo mroźnych zim i upalnych lat. Dzięki inteligentnemu inżynierstwu sieci kolejowe pozostają mocne i sprawne, niezależnie od warunków pogodowych.

Najlepsze praktyki na świecie w obszarze konserwacji elementów łącznych

Innowacje w hiszpańskiej sieci kolejowej o wysokiej prędkości

Hiszpania naprawdę podnosi poprzeczkę, jeśli chodzi o technologię szybkich kolei, zwłaszcza w kwestii tych upierdliwych problemów z złączami, które dotykają wiele systemów kolejowych. Kraj wdrożył całkiem imponujące ulepszenia technologiczne na swoich liniach, które sprawiają, że pociągi jeżdżą płynniej i bezpieczniej. Ciekawą kwestią jest fakt, że te innowacje rzeczywiście zmniejszają liczbę dokuczliwych przestojów konserwacyjnych, które tak bardzo zakłócają rozkłady jazdy. Współpracując z różnymi firmami technologicznymi i uniwersytetami, inżynierowie hiszpańscy stworzyli inteligentne systemy monitorujące, które wykrywają drobne problemy zanim przerodzą się w duże kłopoty. Oznacza to, że mechanicy mogą naprawiać usterki zanim zacznie dochodzić do niespodziewanych awarii zacisków. W rezultacie pociągi hiszpańskie jeżdżą obecnie bardziej niezawodnie niż kiedykolwiek wcześniej. Inne kraje zaczynają zauważać ten sukces i obserwują go z uwagą, by sprawdzić, czy mogą go powtórzyć we własnych sieciach kolejowych.

Japońskie precyzyjne procedury konserwacji

Japoński sposób prowadzenia utrzymania linii kolejowych w zasadzie to, co umożliwia jadę ich pociągom pośpiesznym gładko przez dekady bez większych problemów. Sprawdzają te miniaturowe elementy mocujące, które trzymają wszystko razem, z taką regularnością, że awarie praktycznie wcale się nie zdarzają. Spojrzenie na konkretne liczby samego JR East ukazuje coś niezwykłego: mniej niż jedną minutę nieplanowanego postoju na pociąg rocznie! Taki wynik umieszcza japońskie koleje daleko przed innymi pod względem bezpieczeństwa na całym świecie. Co czyni to możliwe? Otóż tkwi to głęboko w samej japońskiej kulturze, gdzie precyzyjne nawyki pracy są zakorzenione na długich tradycjach. Inżynierowie kolejowi przestrzegają rutyn przekazywanych z pokolenia na pokolenie, często wielokrotnie sprawdzając komponenty podczas rutynowych inspekcji. Dla innych krajów dążących do ulepszenia własnych sieci kolejowych, wiele można się nauczyć obserwując, jak Japonia traktuje utrzymanie – nie jako centrum kosztów, lecz jako inwestycję w długoterminową niezawodność.

Nauczki z szybkiego rozwijania się kolei w Chinach

Gwałtowny rozwój chińskiego systemu kolejowego dostarcza cennych lekcji dotyczących utrzymania elementów łączących w ogromnych projektach infrastrukturalnych. Do domu do największej na świecie sieci kolejnictwa wysokiej prędkości, inżynierowie chińscy opracowali zaawansowane metody utrzymania ruchu, pozwalające radzić sobie z tym ogromnym rozwojem. Polegają one w dużej mierze na technologiach predykcyjnych, które wykrywają problemy zanim się pojawią, co pozwala na bezpieczne prowadzenie pociągów mimo ciągłego budowania nowych torów. Analiza sposobu zarządzania przez Chiny swoją stale rosnącą siecią pokazuje, dlaczego dobre systemy utrzymania są tak istotne, gdy chce się rosnąć bez narażania bezpieczeństwa czy niezawodności. To, co działa w Chinach, mogłoby również zadziałać gdzie indziej, zwłaszcza w krajach, które właśnie rozpoczynają własne ambitne ekspansje kolejowe.

Często zadawane pytania

Jakie są kluczowe elementy systemów sczepiania torów?

Systemy przytrzymujące tory obejmują szyny, klamry i boltu, wszystkie zaprojektowane do wytrzymywania sił pociągów na wysokich prędkościach. Szyny zapewniają stabilność, klamry trzymają tory solidnie, a boltu utrzymują integralność struktury.

Dlaczego integralność przyrządów przytrzymujących jest kluczowa dla bezpieczeństwa torów?

Integralność przyrządów przytrzymujących gwarantuje ogólne bezpieczeństwo torów, zapobiegając zderwaniom spowodowanym luźnymi boltami lub niewystarczającymi klamrami, które mogą prowadzić do odłączania się elementów podczas eksploatacji.

Jak czynniki środowiskowe wpływają na przyrządy przytrzymujące torów?

Czynniki środowiskowe, takie jak wilgotność i solanowość, przyczyniają się do zardzewienia. W regionach przybrzeżnych i ekstremalnych warunkach środowiskowych wymagane są materiały i pokrycia opornościowe na korozyję dla przyrządów przytrzymujących.

Jakie działania można podjąć, aby zapobiec luźnieniu przyrządów przytrzymujących z powodu dynamicznych sił?

Używanie klamer blokujących, takich jak Nord-Lock, może opierać się luźnieniu pod dynamicznymi obciążeniami, co zapewnia silniejsze połączenia i utrzymanie bezpieczeństwa torów.

Spis treści

- Zrozumienie podstaw elementów złącznych do szybkich kolei

- Typowe wyzwania związane z konserwacją przy szybkich łącznikach

- Podstawowe praktyki konserwacyjne dla długowieczności

- Zaawansowane Strategie Diagnozy i Naprawy

- Optymalizacja środowiskowa i materiałowa

- Najlepsze praktyki na świecie w obszarze konserwacji elementów łącznych

-

Często zadawane pytania

- Jakie są kluczowe elementy systemów sczepiania torów?

- Dlaczego integralność przyrządów przytrzymujących jest kluczowa dla bezpieczeństwa torów?

- Jak czynniki środowiskowe wpływają na przyrządy przytrzymujące torów?

- Jakie działania można podjąć, aby zapobiec luźnieniu przyrządów przytrzymujących z powodu dynamicznych sił?