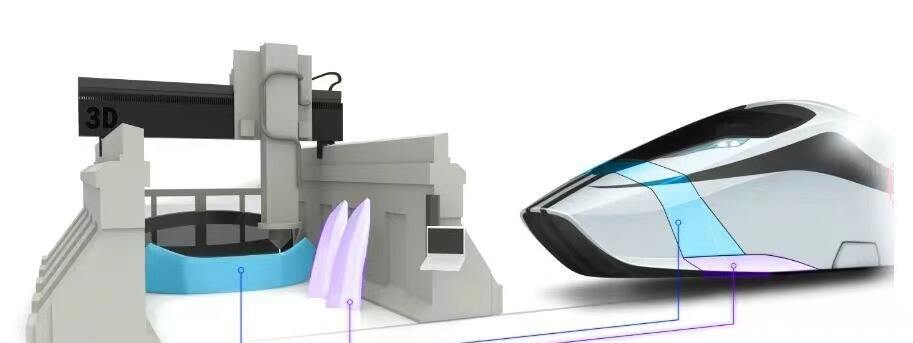

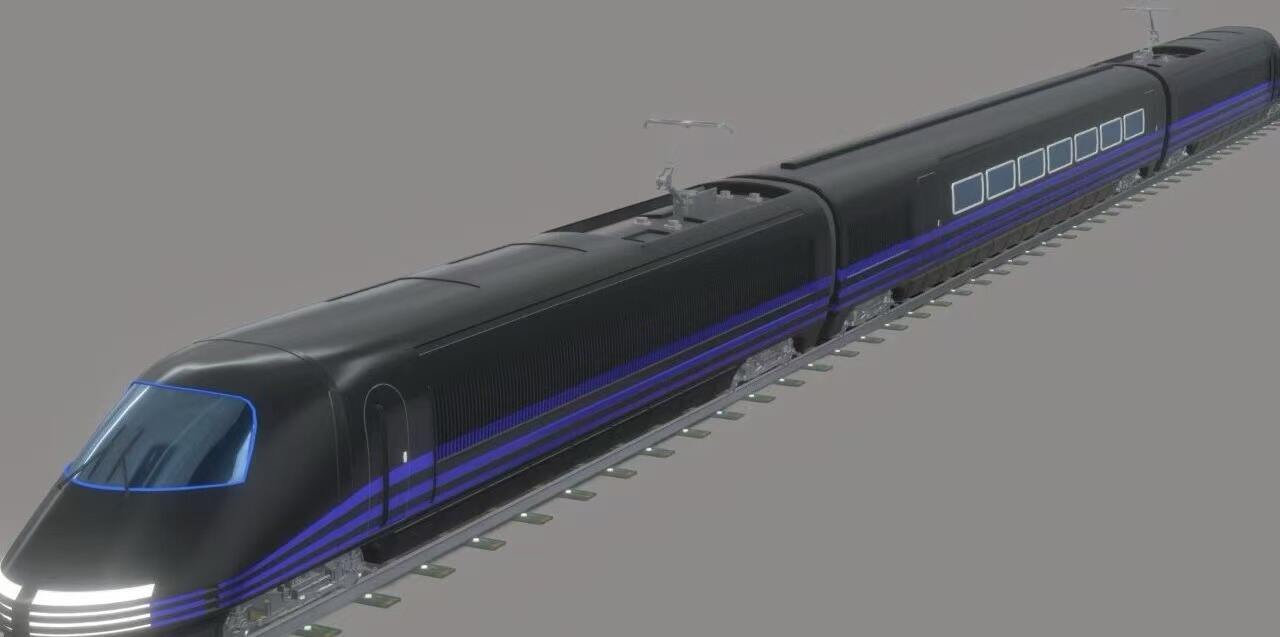

Ein Forschungskonsortium in Europa entwickelt eine innovative thermoplastische Materialtechnologie, die großformatigen 3D-Druck mit 3D-Tape-Legungsverfahren kombiniert und so einen neuen Weg für die Schienenfahrzeugherstellung eröffnet. Diese Technologie ermöglicht die direkte Herstellung großer, komplexer und flexibler Bauteile wie Frontmasken und Dachstrukturen ohne den Einsatz von Formen und eignet sich damit besonders für Klein- und Mittelserienproduktion.

Insbesondere weist die Struktur von 3D-gedruckten, kontinuierlich faserverstärkten thermoplastischen Verbundwerkstoffen (CFRTPC) die Vorteile klarer mikrofasriger Verteilungspfade und von makroskopischen Mehrskalen-Eigenschaften auf. Im Vergleich zu herkömmlichen duroplastischen Faserverbund-Verfahren eliminiert dieses additive thermoplastische Verfahren den Formwerkzeug-Aufwand. In Kombination mit hochgradig automatisierter Produktion und der Verwendung wiederverwendbarer Materialien kann es nicht nur die Herstellungskosten senken und die Ressourcennutzungseffizienz verbessern, sondern auch Zeit- und Materialverbrauch optimieren und somit die Kohlenstoffemissionen deutlich reduzieren.